导言

汽车制造业每年因不必要的报废造成的损失高达 $60-1200 亿美元。对于全球领先的动力管理公司伊顿来说,废品率升高和低效的维护实践是影响其运营的关键挑战。与 eMoldino伊顿利用最先进的工具数字化来解决这些问题,实现了成本节约和运营效率的转变。

挑战:长期存在的效率低下问题

伊顿的传统制造方法面临着几个关键痛点:

- 废品率高:月报废量达到 3,159 件。

- 维护效率低下:对基于时间的维护协议的依赖导致资源利用率低下和计划外停机。

- 运行中断:有限的实时数据访问限制了生产能见度,尤其是在夜班期间。

对数据驱动的主动维护解决方案的需求显而易见。

解决方案:工具数字化和实时洞察力

伊顿实施 eMoldino 模具数字化解决方案战略部署 950 个物联网传感器 六个生产基地,包括旗舰工厂 拉斯皮耶德拉斯设施.该解决方案提供了对工具性能的全面、实时的了解,将维护实践从被动式转变为主动式。

解决方案的核心组成部分:

- 传感器部署:强大的多层网络可提供有关周期时间、工具磨损和维护间隔的实时数据。

- 基于使用的维护:从基于时间的协议过渡到基于使用的协议,减少了纠正性维护实例。

- 系统集成:eMoldino 平台与伊顿原有系统的无缝对接实现了顺畅的数据流和业务协同。

实施之旅

第 1 阶段:评估和规划(2022 年第 1 季度)

- 对工具进行全面审计,发现 63% 工具效率低下。

- 部署基础传感器网络并开始收集基线数据。

第二阶段:数字集成(2022 年第二季度至第三季度)

- 全面实施传感器网络和优化系统,实现实时监控。

- 为业务团队提供广泛培训,确保无缝采用。

第 3 阶段:流程完善(2022 年第 4 季度)

- 增强了跟踪性能指标的分析功能。

- 优化工作流程,实现最高效率。

主要成果和影响

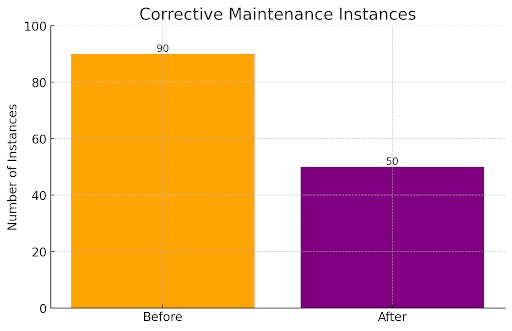

1.维护效率

伊顿实现了 44.4% 减少纠正性维修要求大大减少了用于紧急维修的时间和资源,从而实现了 每月节省 $110,000 美元.

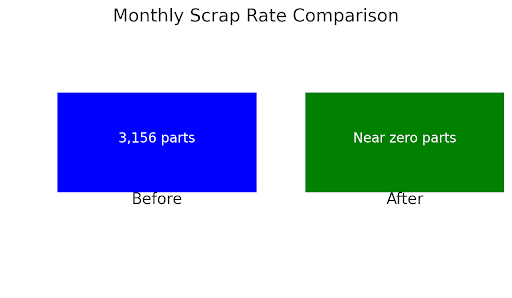

2.提高废品率

最重要的成果之一是每月报废部件数量从 3,159 接近零代表一个 >90% 改进 废品率。

3.资产绩效

实施先进的监测规程后 8% 提高资产效率管理..

4.财务业绩

实现的转变 $1.32M 每年节省的维护费用和卓越的 3,138% $31,000 投资的投资回报率 工具数字化。

核心技术

我们的解决方案将最先进的数字基础设施嵌入到伊顿的制造流程中,从而改变了伊顿的运营:

- 实时监控: 先进的物联网传感器可提供有关工具性能的连续数据,以便及时进行干预。

- 数据驱动决策框架: 通过我们提供的分析,实现了精确的容量规划和资源分配。

主动维护: 预测警报的集成减少了计划外停机时间,延长了工具的使用寿命。

持续卓越和扩展

拉斯皮德拉斯的成功激励伊顿将该计划扩展到更多地点,包括 克雷塔罗 和 华雷斯.公司注重持续改进和主动维护,以确保长期的运行恢复能力。

结论:行业转型模式

伊顿与我们的合作展示了工业 4.0 框架内工具数字化的变革潜力。通过采用以数据为驱动、以使用为基础的维护协议,伊顿可以

- 消除低效,降低成本。

- 提高资产性能和生产质量。

- 建立可扩展的数字化转型模式。

主要成果:

- $ 每年节省维修费用 132 万美元。

- 选定地点的投资回报率超过 3 000%。

- 废品率降低超过 90%。

伊顿的发展历程凸显了数字化解决方案在实现卓越制造方面的战略重要性,为寻求优化运营和推动持续增长的制造商提供了一个蓝图。

关于作者

eMoldino

eMoldino

eMoldino 致力于数字化、简化和改造您的制造和供应链运营。我们帮助全球制造商推动企业创新,同时保持协作和可持续发展的核心价值。 请与我们联系,了解更多信息 →

您喜欢阅读这篇文章吗?

0 /5.计票: 0

浏览我们的最新文章

eMoldino

eMoldino