智能制造 物联网改变了我们的工厂运营方式。物联网的实施可降低成本高达 40%。在当今竞争激烈的世界中,制造商一直在寻找优化生产和降低成本的方法。我们发现,互联系统为节约成本和提高效率创造了新的机会。

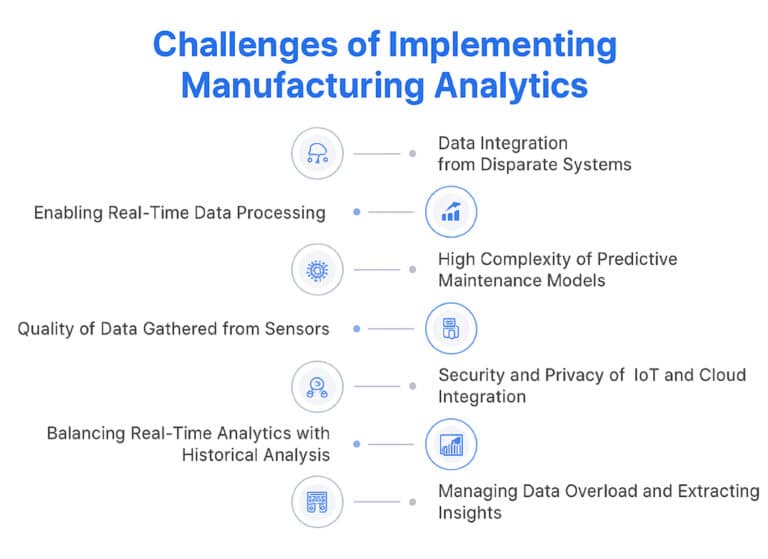

物联网智能制造将传统工厂变成了能够自我监控的智能设施。这些技术能立即收集和分析数据,帮助我们快速发现效率低下的问题。向智能制造工业 4.0 原则的转变不再仅仅是一次升级,它对于想要保持竞争力的公司来说至关重要。

物联网最大的作用来自于其预测和防止昂贵停机时间的能力。现在,我们可以在设备发生故障之前发现潜在问题。这种方法有助于延长机器的使用寿命,避免出现意想不到的生产延误,而这种延误曾造成资源浪费和运营成本上升。

物联网通过实现预测性维护减少工厂停机时间

汽车工厂每年因意外停机损失超过 $6 亿美元。这些损失不仅仅是金钱。停产会导致错过最后期限、质量问题和失去客户信任。采用物联网技术的智能制造系统可以监控设备并及早解决问题,从而帮助解决这个大问题。

当企业不再修修补补,而是开始防患于未然时,就会发生关键性的变化。老式工厂通常急于修理损坏的设备。智能制造的工作方式与此不同。联网的传感器会一直观察机器的工作情况。它们会注意到振动、温度或模式的微小变化,这些变化可能意味着故障即将来临。

这些传感器就像工厂的神经系统。它们收集大量以前无人关注的数据。云平台对这些数据进行分析,发现人类无法发现的模式。那些很早就开始使用数字化工具的公司已经取得了巨大的成果。它们将非计划停机时间减少了 17% 并使生产 8% 更好。

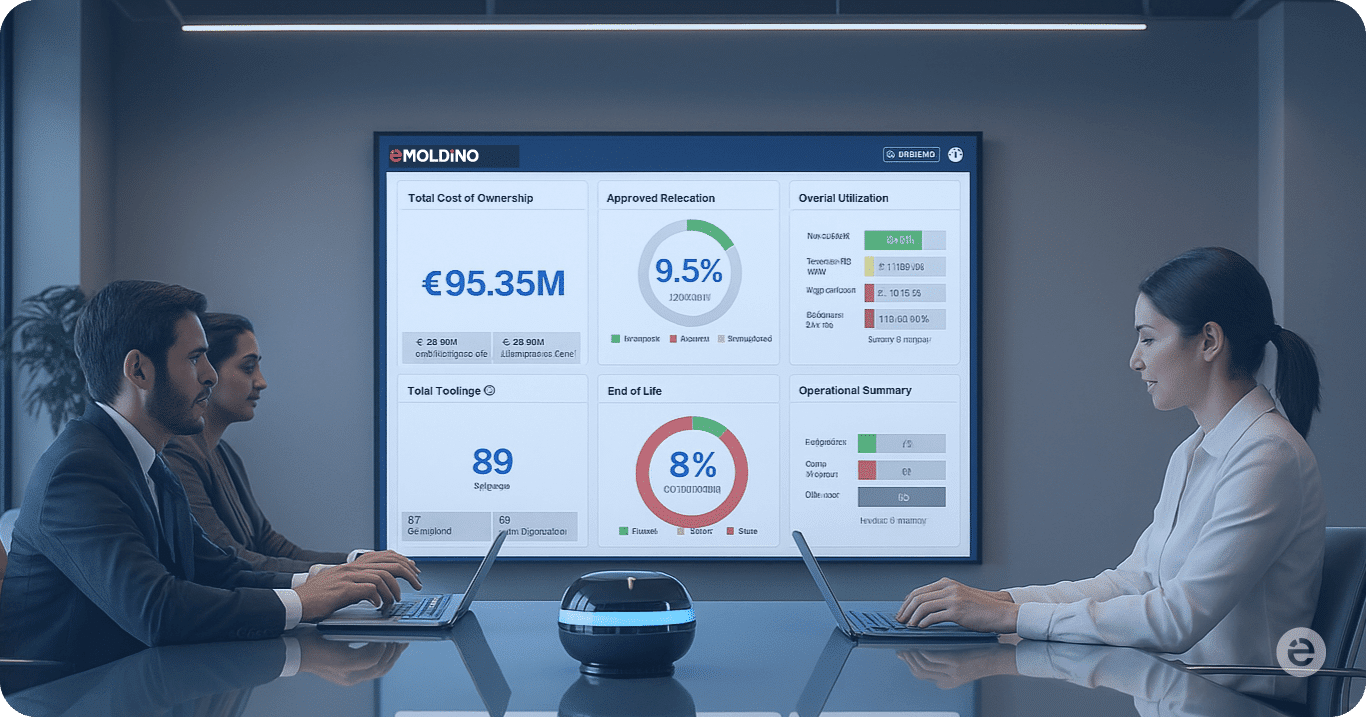

举个例子,领先的汽车公司大陆集团开始使用人工智能来更好地管理他们的工具。他们希望更清楚地了解自己的生产运营情况。该公司在全面使用该系统之前,分阶段对其进行了测试。结果令人印象深刻:

计划外停机时间减少 17%

8% 提高总体生产绩效

100% 遵守预防性维护计划

大陆集团看到了如此良好的效果,于是将这一解决方案推广到全球所有工厂。这样一来,各地的工厂都达到了同样的高标准。

研究表明,数字化工具管理有助于节省成本并延长工具的使用寿命。公司可以通过以下方式降低成本 12% 每年都有新的产品问世。由于可以预测需要哪些工具,他们减少了延误,也减少了坏零件的生产。更好的可视性还有助于延长工具的使用寿命。

许多公司仍在使用旧方法。约有 48% 依靠手工操作或电子表格来跟踪生产数据。这些过时的方法拖慢了工作进度。工人无法利用即时工具数据做出正确决策。当机器发生故障时,操作员往往没有数据来帮助解决问题。这就导致了更长的维修时间和更多的停机时间。

智能制造可以创建真实设备的数字副本。这些虚拟双胞胎可以显示在不同条件下可能发生的情况。维护团队可以先在这些副本上测试他们的修复工作。这就降低了维修过程中出现问题的风险。

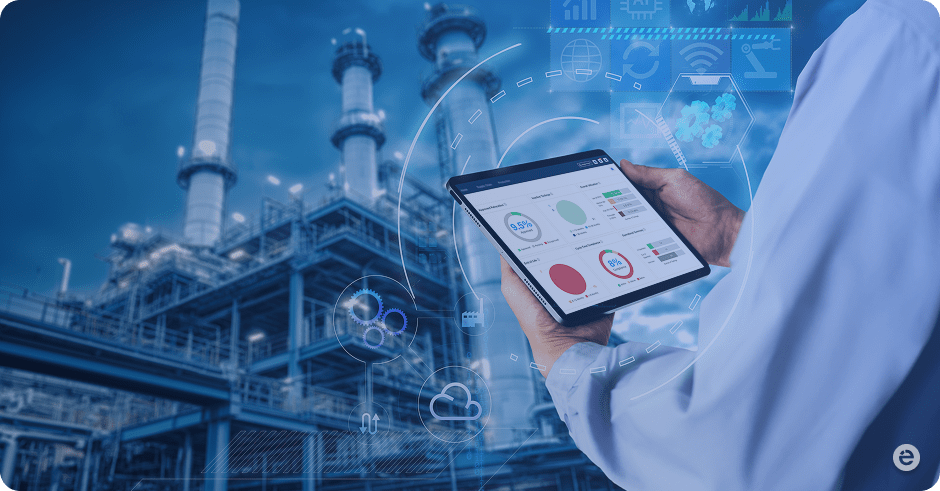

物联网设备和云计算是现代工具管理的命脉。制造系统内的传感器可实时跟踪所有设备的运行情况。这为设备状况提供了前所未有的洞察力。中央平台存储所有这些数据。团队可以随时随地访问这些数据,并快速响应新需求。

工具数字化的作用不仅仅是维护。它能发现生产瓶颈,延长工具的使用寿命,并根据可用工具帮助移动生产。制造商可以清楚地了解供应商的生产能力。这有助于他们在需求发生变化时迅速做出调整。

自动维护警报显示了这些数字平台的工作效率。它们有助于延长工具的使用寿命,提高工作效率。供应商可以更轻松地满足合同要求。制造商可以监控维护工作的进行。这确保了质量的稳定性和操作的灵活性。

与 eMoldino 专家交流 了解这些先进的物联网系统如何在您的工厂发挥作用。他们的方法已经帮助汽车制造商节省了数百万美元。案例研究显示,通过适当的设置,成本更低、周期更快、风险更小,从而节省了约 52,000,000 英镑。

制造商必须使用先进的数字工具系统,以避免意外停机造成的巨大损失。这些解决方案有助于公司使用数据并保持联系。这改变了维护工作的方式,使运营更加可靠,并使公司在严峻的制造业市场中保持竞争力。

关于作者

eMoldino

eMoldino

eMoldino 致力于数字化、简化和改造您的制造和供应链运营。我们帮助全球制造商推动企业创新,同时保持协作和可持续发展的核心价值。 请与我们联系,了解更多信息 →

您喜欢阅读这篇文章吗?

0 /5.计票: 0

浏览我们的最新文章