Réduction des déchets dans l'industrie manufacturière réduit les coûts et crée des vagues d'avantages dans l'ensemble du processus de production. Les géants de l'industrie manufacturière ont réduit leurs dépenses de 40% en utilisant des stratégies ciblées de réduction des rebuts. Un mauvais contrôle des rebuts se répercute directement sur les marges bénéficiaires. Même de petites améliorations peuvent permettre de réduire considérablement les coûts et de renforcer la viabilité des opérations.

La fabrication ne peut pas éviter les rebuts, mais les entreprises peuvent en minimiser les effets en adoptant la bonne approche. Des taux de rebut élevés perturbent l'efficacité de la production et réduisent la qualité des produits, ce qui finit par nuire à la satisfaction des clients. Un faible taux de rebut indique qu'une opération fonctionne efficacement, avec un minimum de déchets et une meilleure production. Les entreprises peuvent optimiser l'utilisation des ressources grâce à une disposition stratégique des pièces qui produit moins de déchets. La réduction des rebuts contribue à préserver l'environnement en économisant les ressources naturelles, en réduisant la pollution et en diminuant les déchets, tout en améliorant les résultats de l'entreprise.

Les fabricants réduisent la ferraille pour diminuer les coûts par 40%

Les entreprises manufacturières ont constaté qu'il existait un lien direct entre la gestion des déchets et les bénéfices. Un grand fabricant d'emballages industriels perdait chaque année des millions en gaspillage d'étain, d'acier et de revêtement. Il a remédié à cette situation en apportant des améliorations ciblées qui ont permis de réduire les déchets de 22% en cinq semaines seulement, soit une économie de $1,2 million d'euros par an. De nombreuses entreprises transforment désormais leurs déchets industriels en ressources précieuses grâce à des programmes bien conçus de recyclage de la ferraille qui réduisent les coûts des matières premières.

Comment les rebuts dans l'industrie manufacturière affectent la rentabilité

Les coûts des matériaux représentent l'une des plus grandes parties des dépenses de fabrication. Des taux de rebut élevés déclenchent une chaîne de pertes financières tout au long de la production. Les entreprises paient deux fois lorsqu'elles produisent trop de déchets : une première fois pour acheter des matériaux et une seconde fois pour éliminer les déchets.

La ferraille affecte la rentabilité par plusieurs biais :

Augmentation du coût des matières premières: Les entreprises doivent acheter des matériaux supplémentaires pour remplacer les déchets de production

Augmentation des dépenses liées à la gestion des déchets: Le déplacement, l'élimination et le traitement de la ferraille entraînent des coûts opérationnels importants.

Réduction de la productivité: La gestion des déchets et la fixation des produits réduisent l'efficacité globale

Position concurrentielle plus faible: L'augmentation des coûts de production peut entraîner des hausses de prix ou des réductions de bénéfices

Le taux de rebut, calculé en divisant les unités inutilisables par le nombre total d'unités produites, indique l'efficacité réelle de la fabrication. Des taux de rebut élevés révèlent des problèmes de contrôle de la qualité et des problèmes opérationnels qui grugent les bénéfices. Les entreprises qui suivent leurs taux de rebut et s'efforcent de les réduire réalisent généralement de meilleurs bénéfices que leurs concurrents qui ignorent ce paramètre.

Pourquoi la réduction des déchets est-elle une priorité stratégique ?

La compétitivité du monde manufacturier d'aujourd'hui oblige les entreprises à optimiser et à réduire leurs coûts. La réduction des déchets est cruciale, car les matériaux représentent une part importante des coûts de fabrication. Des taux de rebut plus faibles signifient que l'on a moins besoin de matières premières, ce qui permet d'économiser de l'argent, en particulier pour les matériaux coûteux tels que les métaux et les composants spécialisés. Une réduction efficace des déchets donne aux entreprises un avantage qui leur permet d'augmenter leurs bénéfices ou de baisser leurs prix pour gagner des parts de marché. Par exemple, un fabricant a réduit ses coûts de 22% en cinq semaines, soit 35% de plus que son objectif. L'augmentation des coûts d'élimination des déchets et les réglementations plus strictes font qu'il est essentiel de réduire la quantité de déchets pour diminuer les coûts et améliorer la durabilité. Les entreprises qui produisent moins de déchets fonctionnent plus efficacement, avec des temps d'arrêt réduits et une production plus rapide. Alors que les rebuts sont souvent considérés comme inévitables, les déchets excessifs ont un impact négatif sur les bénéfices. L'identification des sources de rebut par l'analyse des causes profondes révèle que les mauvais processus, les problèmes de maintenance, les réglages incorrects, les problèmes d'outils et une formation inadéquate sont les coupables les plus fréquents. Les entreprises qui accordent la priorité à la réduction des rebuts dans leurs plans d'amélioration se positionnent de manière à prospérer dans un environnement où l'efficacité est vitale pour la survie..

Causes courantes des rebuts de fabrication

Les processus de production génèrent des déchets provenant de nombreuses sources. Dysfonctionnements de l'équipement nuisent à la qualité et créent des pièces défectueuses qui finissent en déchets. Les anciennes procédures ne sont pas adaptées aux nouvelles technologies, ce qui entraîne une augmentation des déchets. Les normes de qualité et les tolérances font également une grande différence : des spécifications strictes se traduisent souvent par un plus grand nombre de pièces rejetées.

Chaque opérateur a tendance à développer ses propres méthodes car le travail standard n'est pas cohérent. Il est donc difficile de trouver la cause des problèmes. Un équipement instable ajoute des variables imprévisibles qui se traduisent par des réclamations de la part des clients ou des rebuts internes. Les machines s'éloignent des spécifications lorsque la maintenance prend du retard, de sorte que les opérateurs doivent constamment ajuster les réglages pour obtenir une qualité correcte.

Comment des processus et une formation médiocres contribuent au gaspillage

Les mauvais processus sont à la base de la production de déchets dans l'industrie manufacturière. Les méthodes de production anciennes et inefficaces créent naturellement plus de déchets. La qualité pâtit de procédures d'installation erronées, d'une maintenance médiocre et de contrôles de processus insuffisants.

Une mauvaise formation ne fait qu'aggraver ces problèmes. Les opérateurs commettent des erreurs qui entraînent des rebuts lorsqu'ils ne bénéficient pas d'une formation adéquate. Des sources industrielles nous disent que les travailleurs non formés produisent souvent des produits défectueux. Les problèmes s'aggravent lorsque des systèmes d'escalade déficients permettent à de petits problèmes de se transformer en défauts de lots - les équipes enregistrent les problèmes mais ne les résolvent pas correctement.

Les changements de processus doivent également être gérés avec soin. La production crée des "tueurs silencieux" lorsque les réglages des machines, les matériaux ou l'outillage sont modifiés sans documentation appropriée. Les équipes chargées de la qualité ne peuvent pas remonter à la source des problèmes lorsque les changements interviennent sans leur contribution.

Le rôle de la qualité des matières premières dans la production de ferraille

La qualité des matières premières détermine les taux de rebut dans l'industrie manufacturière. Les matériaux qui ne répondent pas aux spécifications sont rejetés avant même que la production ne commence. Les entreprises sont durement touchées, car les matériaux représentent généralement le coût le plus élevé de la fabrication.

Les matériaux qui ne sont pas cohérents donnent des résultats imprévisibles. La qualité de la ferraille produite rapidement est meilleure que celle de la ferraille périmée, qui contient davantage d'impuretés. Les fabricants d'acier sont confrontés à des défis difficiles, car la qualité de la ferraille diminue alors que les normes de production ne cessent de s'élever.

Les effets ne se limitent pas aux taux de rejet. Les mauvais matériaux nécessitent plus d'énergie par tonne de production. Certains contaminants restent sur place en tant qu'éléments "parasites" qui affectent de manière permanente la qualité du produit parce qu'ils ne peuvent pas être éliminés au cours du traitement.

Les entreprises manufacturières ont besoin de solutions économiques pour faire face à ces problèmes. La réponse réside dans un contrôle de qualité fiable, de bons programmes de formation, des processus standard et un approvisionnement intelligent en matériaux.

Comment des mesures telles que le taux de rebut et l'OEE révèlent des gaspillages cachés

Une bonne mesure est l'élément vital de tout programme de réduction de la ferraille réussi. Les entreprises qui utilisent des mesures solides peuvent voir des déchets qui étaient cachés auparavant. Cela leur permet d'apporter des améliorations spécifiques et de réaliser des économies substantielles.

Quel est le taux de rebut moyen dans l'industrie manufacturière ?

Le taux de rebut est une mesure de base qui indique le pourcentage de pièces fabriquées qui ne répondent pas aux normes de qualité. La plupart des opérations de fabrication affichent des taux de rebut normaux compris entre 2% et 5%. Les entreprises dont les taux sont inférieurs à cette fourchette font preuve d'une excellente efficacité. Celles dont le taux est supérieur à 5% sont probablement confrontées à des les défis du contrôle de la qualité qui nécessitent une attention rapide.

Vous pouvez facilement calculer le taux de rebut. Il suffit de diviser les unités inutilisables par le nombre total d'unités produites et de multiplier par 100 pour obtenir le pourcentage. Ce simple calcul en dit long sur l'efficacité de la production. Des taux de rebut élevés indiquent des problèmes de production qui peuvent être dus à de mauvais matériaux, à des problèmes de machines ou à de vieilles procédures.

Utiliser l'OEE pour identifier les inefficacités

L'efficacité globale des équipements (OEE) reste le meilleur moyen de mesurer la productivité de la fabrication. Il indique le pourcentage du temps de production planifié qui produit réellement des pièces de qualité. Cette mesure détaillée porte sur trois domaines clés :

Disponibilité - tient compte des pertes de temps d'arrêt

Performance - mesure les pertes de vitesse

Qualité - prend en compte les défauts et les reprises

Le volet qualité de l'OEE est directement lié au travail de réduction des rebuts. Elle comptabilise les pièces qui ne répondent pas aux normes de qualité, y compris celles qui doivent être retravaillées. De petites améliorations de la qualité peuvent modifier considérablement les résultats de l'OEE. Une augmentation du taux de qualité de 83% à 93% peut faire passer l'OEE de 59,9% à 67,2%.

L'OEE réel de nombreux fabricants s'avère inférieur aux prévisions, souvent de 25 à 30%, alors que les responsables pensent qu'il est supérieur de 20 à 30 points. Cet écart illustre le problème de "l'usine cachée", où le gaspillage non documenté absorbe 20 à 40% de la capacité de production.

Pourquoi mesures de la qualité aider à couper la ferraille

Les mesures de la qualité mettent en lumière les domaines où la production génère des déchets invisibles. Ces mesures aident les entreprises à repérer des problèmes spécifiques, à calculer leurs effets et à apporter des solutions ciblées.

Les entreprises qui suivent attentivement les taux de rebut peuvent déterminer exactement où leur production doit être améliorée. Les avantages financiers sont évidents : les fabricants dépensent en moyenne jusqu'à 2,2% de leur chiffre d'affaires annuel en rebuts et en retouches. Même les petites améliorations s'accumulent rapidement. Une entreprise de $100 millions qui réduit ses rebuts de seulement 10% économise $220 000 chaque année.

Les applications sur le terrain prouvent que ces mesures fonctionnent bien. Une usine avait des problèmes de défauts de surface qu'elle a résolus en ajoutant des systèmes de mesure. Elle a trouvé la cause de son taux de rebut de 5% et a fini par le ramener à un niveau proche de zéro. Les entreprises aérospatiales qui utilisent des audits de processus ont réduit les défauts internes de 73% grâce à des mesures et à un suivi minutieux.

Les entreprises qui utilisent ces mesures de qualité peuvent détecter des gaspillages qui étaient auparavant cachés. Elles ont ainsi la possibilité de réduire les coûts dans l'ensemble de leurs activités.

Comment la production allégée et l'analyse des causes profondes réduisent le rebut

La production allégée offre des cadres éprouvés pour s'attaquer de front aux rebuts grâce à l'élimination systématique des déchets. Contrairement aux approches traditionnelles, les méthodologies Lean s'attaquent aux mécanismes plutôt qu'aux symptômes de la production de rebuts.

Quel est le processus de disposition des pièces pour minimiser les rebuts ?

L'imbrication stratégique des pièces est une technique fondamentale pour minimiser les rebuts de fabrication. Le processus nécessite une disposition minutieuse de plusieurs pièces à l'intérieur d'une seule feuille de matériau, afin d'en maximiser l'utilisation. Les entreprises peuvent économiser des matériaux en imbriquant différents types de pièces dans une matrice commune. Cela permet d'éliminer les besoins en outillages distincts. Les concepteurs doivent d'abord réfléchir aux volumes de production. La pièce la plus grande doit avoir des besoins de production plus importants afin d'éviter le gaspillage de matériaux lorsque seules des pièces plus petites sont nécessaires. Les ingénieurs doivent également tenir compte de la direction du grain du matériau, en particulier lors du formage d'acier à haute teneur en carbone ou à haute résistance. Un pliage parallèle au grain peut provoquer des fissures.

Mise en œuvre de principes d'allègement pour réduire les déchets

La philosophie de base de la production allégée vise à éliminer le gaspillage sous toutes ses formes. Cette approche consiste à supprimer tout ce qui n'apporte pas de valeur ajoutée au client. Les entreprises utilisent des techniques telles que les 5S (Trier, Mettre en ordre, Briller, Standardiser, Maintenir) pour organiser les espaces de travail et réduire les inefficacités. Les tableaux d'ombrage sont d'excellents outils de gestion visuelle qui permettent de localiser rapidement les équipements et de minimiser les mouvements inutiles. L'entretien régulier des équipements permet d'éviter les coupes imprécises et les mauvaises tolérances qui entraînent des rebuts. Une bonne formation des opérateurs aide le personnel à produire des résultats précis avec moins d'erreurs.

Effectuer une analyse des causes profondes pour obtenir des gains à long terme

L'analyse des causes profondes (RCA) offre un cadre bien défini pour identifier les raisons fondamentales de la production de rebuts. Le processus DMAIC (Définir, Mesurer, Analyser, Améliorer, Contrôler) est un moyen systématique de résoudre les problèmes. Les équipes identifient les problèmes spécifiques qui doivent être résolus au cours de la phase "Définir". La phase de mesure permet d'établir des mesures de référence quantifiables à des fins de comparaison. Les enquêteurs trouvent les causes principales des problèmes au cours de la phase Analyser. L'étape Améliorer met en place des solutions pour traiter les causes identifiées. La phase de contrôle permet de maintenir ces améliorations au fil du temps.

La technique des 5 raisons est un autre outil puissant de l'ACR. Une entreprise manufacturière l'a démontré en éliminant le rebut de la "dernière pièce" grâce à un questionnement systématique sans investissement supplémentaire.

Comment la technologie permet de réduire la ferraille en temps réel

Les technologies modernes offrent aux fabricants des outils efficaces pour réduire les rebuts grâce à une analyse immédiate qui permet de réaliser des gains financiers rapides. Les entreprises qui adoptent ces technologies ont réduit leurs taux de rebut de plus de 20%. Cette amélioration est le fruit d'une surveillance constante et de systèmes de réponse rapide.

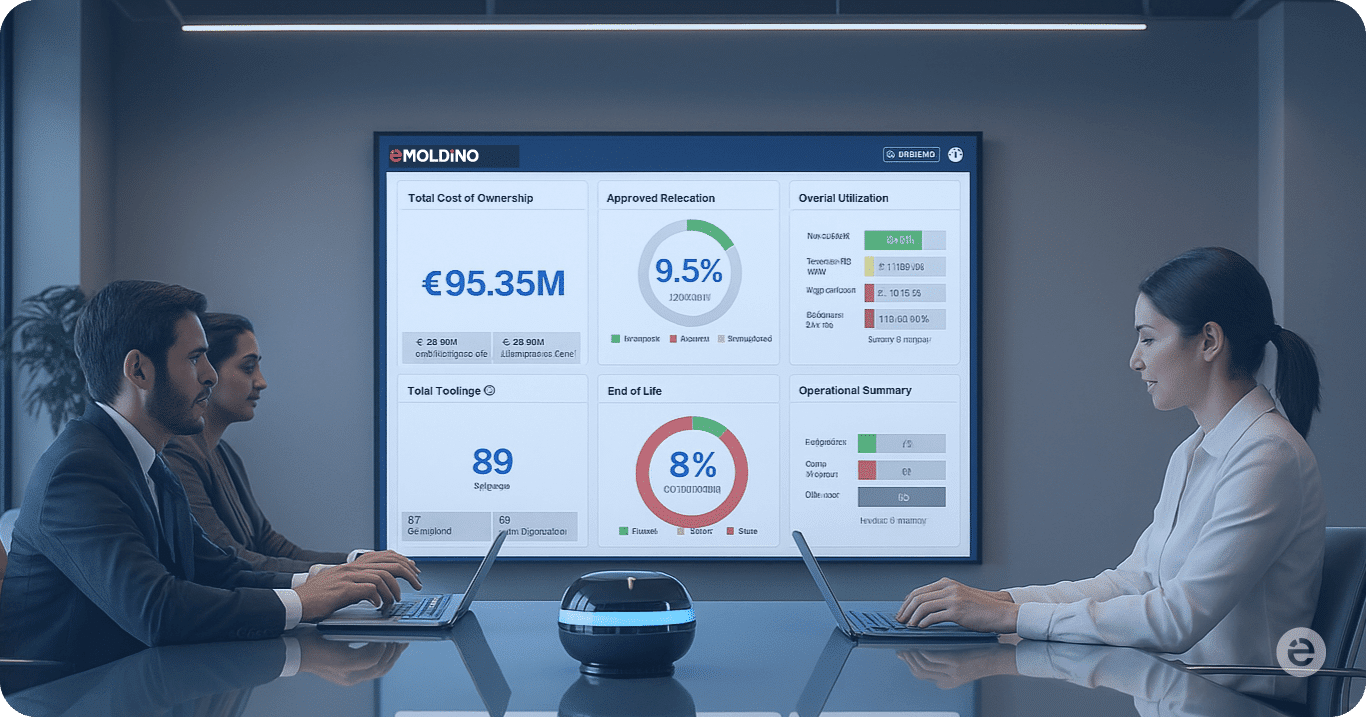

Systèmes MES et outils de surveillance en temps réel

Les systèmes d'exécution de la fabrication (MES) montrent les opérations de l'atelier au fur et à mesure qu'elles se déroulent. Cela permet aux fabricants de repérer immédiatement les problèmes de qualité. Ces systèmes assurent le suivi des principales mesures de production, telles que le nombre de rebuts, qui mesure les unités défectueuses ou inutilisables. Les plateformes MES détectent automatiquement les problèmes et limitent les mauvaises pièces et le gaspillage de matériaux.

La surveillance en temps réel permet de détecter des problèmes de processus qui, autrement, pourraient passer inaperçus. De brefs arrêts de production semblent mineurs, mais ils entraînent des pertes de production plus importantes que des pannes plus longues. Ces brèves interruptions restent cachées à la direction en l'absence d'une saisie automatisée des données et s'additionnent pour créer davantage de déchets. Un exemple réel a montré que des changements de température quotidiens affectant seulement 0,3% de cycles de production créaient 4 181 pièces défectueuses par an et par outil. Chaque pièce défectueuse coûte environ $5.

Maintenance prédictive prévenir les rebuts liés à l'équipement

La maintenance prédictive utilise des données de capteurs et des algorithmes d'IA pour repérer les pannes d'équipement avant qu'elles ne se produisent. Cette approche permet de réduire les rebuts en empêchant les machines défaillantes de produire des défauts. Les recherches montrent que cette méthode peut réduire les déchets de 10-20% et augmenter la productivité des travailleurs de 5-20%.

Les entreprises du Fortune Global 500 perdent environ $1,5 trillion chaque année en raison de temps d'arrêt imprévus. L'analyse avancée et les algorithmes d'apprentissage automatique aident les fabricants à détecter les changements subtils de l'équipement que les gens pourraient manquer. Cela permet aux équipes de résoudre les problèmes avant que la qualité ne baisse.

Utilisation analyse des données optimiser la production

L'analyse des données remodèle la fabrication en découvrant des modèles cachés dans les processus de production. Les modèles d'apprentissage automatique ont permis de réduire les taux de rebut de 4,4% en optimisant les paramètres. Ces systèmes analysent les conditions d'exploitation et signalent immédiatement les baisses d'efficacité.

Les jumeaux numériques effectuent des simulations avant le début de la production physique afin de détecter les sources de gaspillage potentielles. Vous pouvez vous adresser à un expert de projet eMoldino pour la mise en place d'analyses avancées. Ces outils prévoient le dépassement de limites spécifiques et déclenchent des corrections rapides avant que les défauts ne créent trop de déchets.

Les analyses avancées permettent aux fabricants de modifier leurs processus en connaissance de cause afin d'accroître la productivité, de réduire les coûts et de limiter les déchets.

Le résultat net : La réduction stratégique de la ferraille est le moteur du succès de la fabrication

Les géants de l'industrie manufacturière parviennent à réduire considérablement leurs coûts grâce à une gestion stratégique des rebuts. Les entreprises qui mettent en œuvre des initiatives ciblées de réduction de la ferraille réduisent leurs dépenses jusqu'à 40%. Ces initiatives renforcent également la durabilité opérationnelle. Les déchets matériels réduisent directement les marges bénéficiaires. La réduction des déchets devient donc une priorité stratégique, et non une simple préoccupation opérationnelle.

Plusieurs facteurs sont à l'origine de la production de déchets. Les dysfonctionnements de l'équipement, les procédures obsolètes, une formation insuffisante et des matières premières de qualité inférieure sont autant de facteurs qui viennent s'ajouter au problème. Les entreprises doivent s'attaquer à ces facteurs fondamentaux en adoptant des approches détaillées. Elles doivent mettre en place des systèmes de mesure souples pour suivre des paramètres tels que le taux de rebut et l'OEE. Ces indicateurs révèlent les inefficacités cachées qui épuisent les ressources sans faire de bruit. Les meilleurs fabricants maintiennent des taux de rebut inférieurs à 5%. Cela leur confère des avantages concurrentiels substantiels.

Les principes de la production allégée offrent des cadres éprouvés pour s'attaquer systématiquement au gaspillage. L'imbrication stratégique des pièces, la mise en œuvre des 5S et les outils de gestion visuelle permettent de réduire les pertes de matériaux. Les équipes peuvent repérer et éliminer les problèmes de manière permanente grâce à des techniques d'analyse des causes profondes telles que DMAIC et la méthode des 5 pourquoi.

La technologie joue également un rôle essentiel. Les systèmes MES montrent les processus de production grâce à une analyse des données à la minute près. La maintenance prédictive permet d'arrêter les défauts liés aux équipements avant qu'ils ne se produisent. L'analyse des données met en évidence des modèles cachés qui permettent aux équipes de prendre des mesures précoces pour éviter les rebuts.

Les preuves sont claires. Les fabricants qui font de la réduction des déchets une priorité en retirent des avantages qui vont au-delà des économies de coûts. Ils économisent les ressources naturelles et réduisent la pollution. Leurs coûts d'élimination des déchets diminuent. Leur position sur le marché s'en trouve renforcée. Les entreprises devraient considérer les déchets non pas comme un sous-produit inévitable, mais comme une chance d'amélioration continue. Chaque point de pourcentage de baisse du taux de rebut se traduit par des gains financiers substantiels. Ces avantages environnementaux se répercutent sur l'ensemble de l'organisation.

A propos de l'auteur

eMoldino

eMoldino

eMoldino a pour objectif de numériser, de rationaliser et de transformer vos opérations de fabrication et de chaîne d'approvisionnement. Nous aidons les fabricants internationaux qui souhaitent stimuler l'innovation au sein de l'entreprise tout en maintenant les valeurs fondamentales de collaboration et de durabilité. Discutez avec nous pour en savoir plus →

Avez-vous apprécié la lecture de cet article ?

0 / Le décompte des voix : 0

Découvrez nos derniers articles