Fabrication intelligente a changé la façon dont nous gérons les opérations en usine. La mise en œuvre de l'IdO peut réduire les coûts jusqu'à 40%. Dans le monde concurrentiel d'aujourd'hui, les fabricants cherchent constamment des moyens d'optimiser la production et de réduire les dépenses. Nous avons constaté que les systèmes connectés créent de nouvelles opportunités pour économiser de l'argent et stimuler l'efficacité.

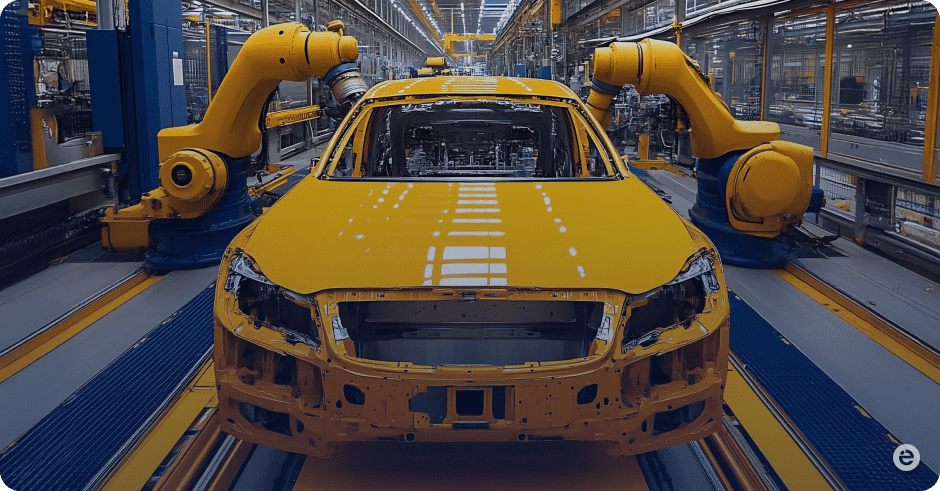

La fabrication intelligente IoT transforme les usines traditionnelles en installations intelligentes qui se surveillent elles-mêmes. Ces technologies collectent et analysent les données immédiatement pour nous aider à repérer rapidement les inefficacités. Le passage aux principes de la fabrication intelligente de l'industrie 4.0 n'est plus seulement une mise à niveau - il est essentiel pour les entreprises qui veulent rester compétitives.

L'effet le plus important de l'IdO vient de son pouvoir de prédiction et de prévention des temps d'arrêt coûteux. Nous pouvons désormais repérer les problèmes potentiels avant que l'équipement ne tombe en panne. Cette approche permet de prolonger la durée de vie des machines et d'éviter les retards de production inattendus qui gaspillaient les ressources et augmentaient les coûts d'exploitation.

L'IdO réduit les temps d'arrêt des usines en permettant une maintenance prédictive

Les usines automobiles perdent plus de $600 millions d'euros chaque année en raison des temps d'arrêt non planifiés. Ces pertes ne se limitent pas à l'argent. Les arrêts de production entraînent le non-respect des délais, des problèmes de qualité et la perte de confiance des clients. La fabrication intelligente avec l'IdO aide à résoudre ce gros problème en surveillant les équipements et en réglant les problèmes à temps.

Le changement clé se produit lorsque les entreprises cessent de réparer les choses après qu'elles se soient cassées et commencent à prévenir les problèmes. Les anciennes usines s'empressent généralement de réparer les équipements cassés. La fabrication intelligente fonctionne différemment. Des capteurs connectés observent en permanence le fonctionnement des machines. Ils remarquent les petits changements de vibration, de température ou de modèles qui peuvent indiquer l'arrivée d'un problème.

Ces capteurs fonctionnent comme le système nerveux de l'usine. Ils collectent d'énormes quantités de données que personne ne regardait auparavant. Des plateformes en nuage analysent ces données et repèrent des schémas que les humains ne peuvent pas voir. Les entreprises qui ont commencé à utiliser les outils numériques très tôt ont obtenu d'excellents résultats. Elles ont réduit les temps d'arrêt non planifiés de 17% et a assuré la production 8% mieux.

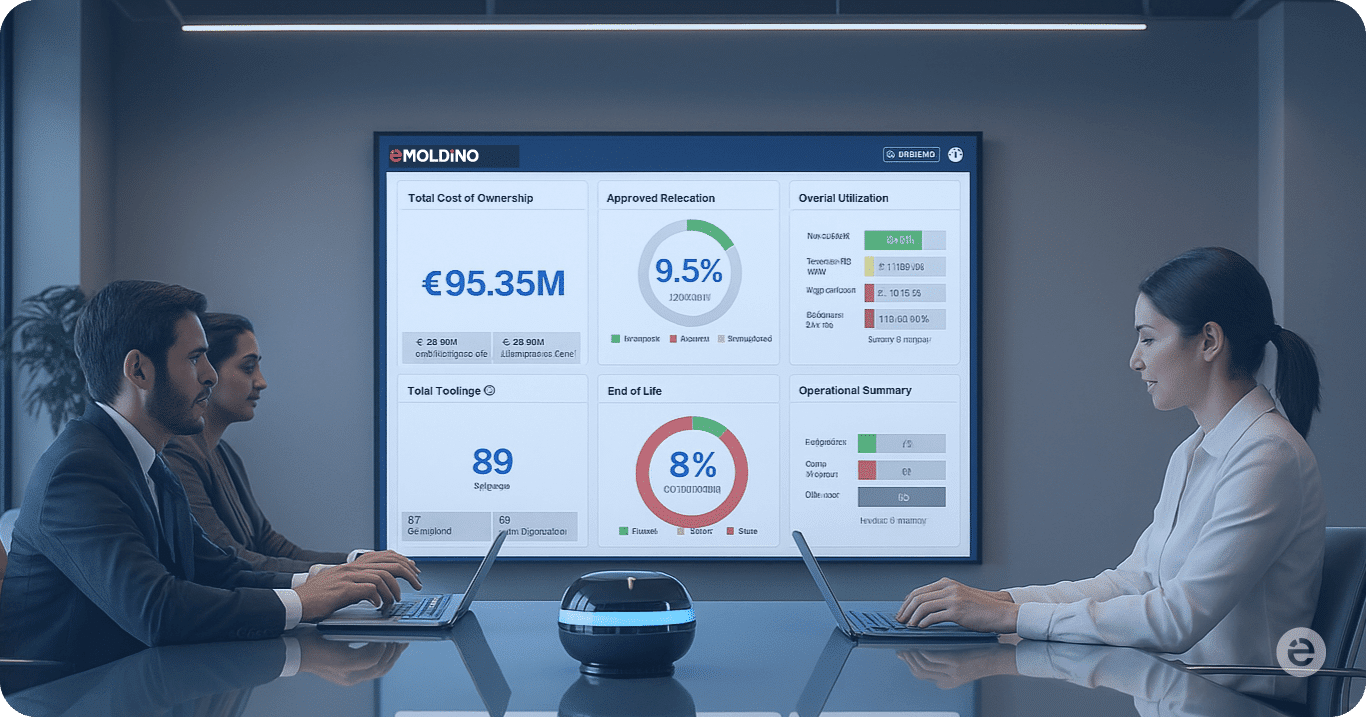

Pour citer un exemple, Continental, une entreprise automobile de premier plan, a commencé à utiliser l'IA pour mieux gérer ses outils. Elle souhaitait avoir une vision plus claire de ses opérations de fabrication. L'entreprise a testé le système par étapes avant de l'utiliser partout. Les résultats ont été impressionnants :

17% de réduction des temps d'arrêt non planifiés

8% Amélioration de la performance globale de la production

100% respect des calendriers de maintenance préventive

Continental a obtenu de tels résultats qu'elle a étendu cette solution à toutes ses usines dans le monde. Cela a permis de créer les mêmes normes élevées partout.

Les études montrent que la gestion numérique des outils permet de réaliser des économies et de prolonger la durée de vie des outils. Les entreprises peuvent réduire leurs coûts en 12% chaque année. Ils ont moins de retards et fabriquent moins de pièces défectueuses parce qu'ils peuvent prévoir les outils dont ils ont besoin. Une meilleure visibilité permet également aux outils de durer plus longtemps.

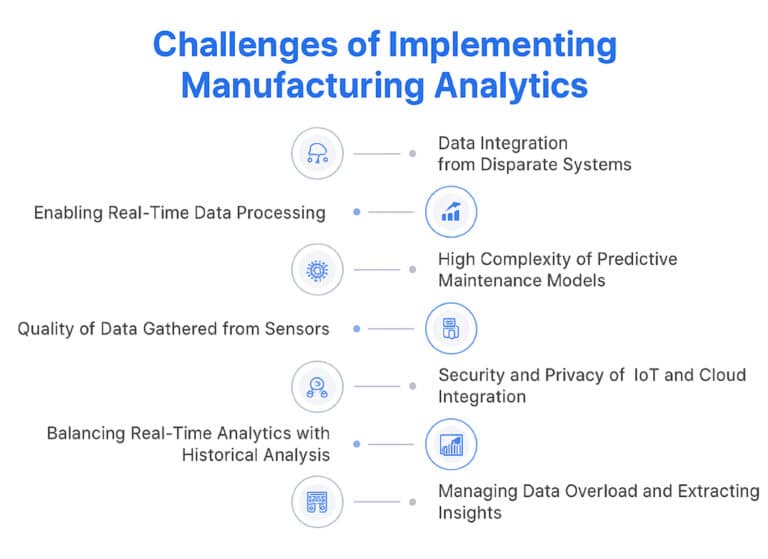

De nombreuses entreprises utilisent encore les anciennes méthodes. Environ 48% s'appuient sur le travail manuel ou sur des feuilles de calcul pour suivre les données de fabrication. Ces méthodes dépassées ralentissent tout. Les travailleurs ne peuvent pas utiliser les données immédiates de l'outil pour prendre de bonnes décisions. Lorsque les machines tombent en panne, les opérateurs ne disposent souvent d'aucune donnée pour les aider à résoudre les problèmes. Il en résulte des temps de réparation plus longs et des temps d'arrêt plus importants.

La fabrication intelligente crée des copies numériques d'équipements réels. Ces jumeaux virtuels peuvent montrer ce qui pourrait se produire dans différentes conditions. Les équipes de maintenance peuvent d'abord tester leurs correctifs sur ces copies. Cela réduit le risque d'aggraver la situation lors des réparations.

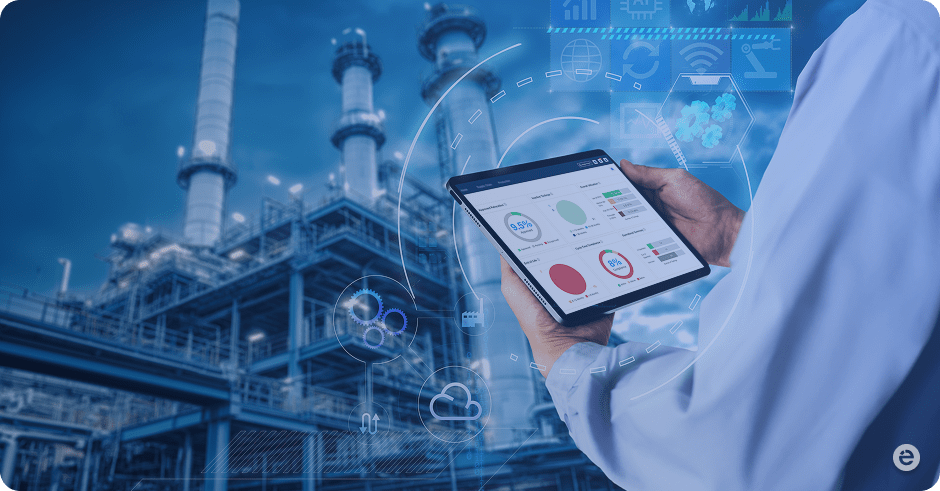

Les dispositifs IoT et l'informatique en nuage sont les éléments vitaux de la gestion moderne des outils. Les capteurs à l'intérieur des systèmes de fabrication suivent le fonctionnement de tout en temps réel. Cela donne un aperçu sans précédent de l'état des équipements. Des plateformes centrales stockent toutes ces données. Les équipes peuvent y accéder partout et répondre rapidement aux nouveaux besoins.

La numérisation des outils ne se limite pas à la maintenance. Elle permet de repérer les goulets d'étranglement de la production, de prolonger la durée de vie des outils et de déplacer la production en fonction des outils disponibles. Les fabricants obtiennent des informations claires sur la capacité des fournisseurs. Cela leur permet de s'adapter rapidement aux changements de la demande.

Les alertes de maintenance automatisées montrent l'efficacité de ces plateformes numériques. Elles permettent aux outils de durer plus longtemps et de mieux fonctionner. Les fournisseurs peuvent respecter plus facilement les exigences de leurs contrats. Les fabricants peuvent observer les travaux de maintenance. Cela permet de maintenir un niveau de qualité élevé et de préserver la flexibilité des opérations.

Parler à un expert eMoldino pour savoir comment ces systèmes IdO avancés peuvent fonctionner dans votre usine. Leurs méthodes ont aidé les constructeurs automobiles à économiser des millions. Des études de cas montrent qu'une configuration adéquate a permis d'économiser environ 52 000 000 de livres sterling grâce à de meilleurs coûts, des cycles plus rapides et moins de risques.

Les fabricants doivent utiliser des systèmes d'outils numériques avancés pour éviter les pertes considérables liées à des temps d'arrêt imprévus. Ces solutions aident les entreprises à utiliser les données et à rester connectées. Cela change la façon dont la maintenance fonctionne, rend les opérations plus fiables et permet aux entreprises de rester compétitives sur des marchés de fabrication difficiles.

A propos de l'auteur

eMoldino

eMoldino

eMoldino a pour objectif de numériser, de rationaliser et de transformer vos opérations de fabrication et de chaîne d'approvisionnement. Nous aidons les fabricants internationaux qui souhaitent stimuler l'innovation au sein de l'entreprise tout en maintenant les valeurs fondamentales de collaboration et de durabilité. Discutez avec nous pour en savoir plus →

Avez-vous apprécié la lecture de cet article ?

0 / Le décompte des voix : 0

Découvrez nos derniers articles