Les entreprises qui savent maintenance prédictive peut réduire les temps d'arrêt des machines de 18%, d'après une étude réalisée par Bearing Point en 2021. Cette approche moderne change complètement l'ancien modèle de maintenance réactive où les équipes attendaient que l'équipement tombe en panne avant de le réparer.

La maintenance prédictive utilise l'IoT, l'IA, le ML et les technologies cloud pour surveiller les performances des systèmes et repérer les problèmes avant que les pannes ne se produisent . Les chiffres racontent une histoire convaincante - les entreprises ont vu leurs coûts de maintenance et de service baisser de 17%, tandis que leurs projets de maintenance prédictive ont augmenté leurs revenus de 10% . Vos machines durent plus longtemps, les problèmes sont mieux diagnostiqués, la qualité du service s'améliore et vous pouvez même créer de nouveaux moyens de gagner de l'argent.

Explorons le processus de maintenance prédictive spécialement conçu pour les outilleurs. Vous apprendrez différentes techniques, verrez des applications réelles et obtiendrez des étapes claires à appliquer dans vos opérations. Cet article aide les débutants et les professionnels expérimentés à trouver le moyen le plus rapide d'assurer une maintenance plus intelligente et plus économique.

Les défis auxquels sont confrontés les fabricants d'outils sans maintenance prédictive

Les fabricants d'outils des secteurs manufacturiers sont confrontés à leurs plus importants défis opérationnels et financiers lorsqu'ils ne comptent que sur la maintenance réactive approches. Les chiffres racontent une sombre histoire : les fabricants industriels perdent environ 50 milliards de dollars par an des temps d'arrêt non planifiés. Une seule heure d'immobilisation peut coûter aux entreprises plus de 1,5 milliard d'euros. 100 000 USD.

Les pertes d'argent vont bien au-delà de la simple réparation :

Les outils se cassent et créent des déchets en cas de défaillance et à l'approche de leur fin de vie lorsque les pièces ne sont pas conformes aux spécifications.

L'équipement se détériore plus rapidement en l'absence d'un entretien approprié, ce qui entraîne un gaspillage de l'investissement initial.

Coût des réparations d'urgence 5 à 7 fois plus que les travaux préventifs prévus

La maintenance réactive crée des goulets d'étranglement dans la production. Les fabricants perdent 800 heures à des temps d'arrêt chaque année, et les pannes non planifiées typiques durent 4 heures. Les équipes de maintenance gaspillent 20% de leur temps à se rendre à l'usine la plus proche pour résoudre les problèmes.

La gestion des pièces détachées est un autre casse-tête. Les équipes de maintenance ne parviennent souvent pas à trouver les composants essentiels, même si les entrepôts débordent. Une entreprise de production d'énergie a découvert que des composants similaires portaient des noms différents d'un site à l'autre, ce qui entraînait des doublons dans les listes.

La pénurie de main-d'œuvre ne fait qu'aggraver ces problèmes. Les entreprises s'efforcent de gérer efficacement leurs équipements lorsque le personnel expérimenté part à la retraite et que les travailleurs qualifiés se font rares. Il est de plus en plus difficile de trouver et de garder de bons employés.

Une mauvaise maintenance perturbe l'ensemble de l'organisation. Les retards de livraison nuisent à la satisfaction des clients. Les équipements qui ne sont pas entretenus correctement entraînent des problèmes de qualité. Les outils qui ne sont pas entretenus correctement peuvent se casser ou mal fonctionner, ce qui met les opérateurs en danger.

Les fabricants d'outils doivent maintenant prendre une décision cruciale : s'en tenir à des approches réactives qui coûtent cher ou passer à des stratégies de maintenance prédictive qui détectent les problèmes à un stade précoce.

Techniques de maintenance prédictive pour les outilleurs

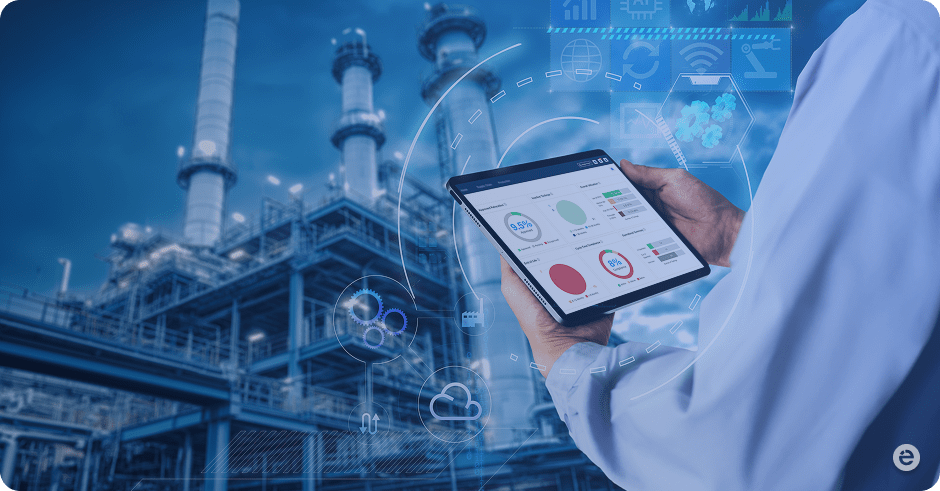

Les bonnes techniques de surveillance permettent à la maintenance prédictive de bien fonctionner dans les opérations de fabrication d'outils. Les capteurs recueillent des données critiques sur les performances grâce à la surveillance de l'état de l'outil, ce qui permet de repérer les défaillances potentielles avant qu'elles ne se produisent.

L'analyse des vibrations aide les fabricants d'outils à détecter les déséquilibres mécaniques et les problèmes d'alignement dans les machines tournantes. Les recherches montrent que les capteurs de vibrations peuvent repérer des schémas anormaux qui annoncent des défaillances imminentes, ce qui permet aux équipes de maintenance d'intervenir avant que les choses ne deviennent coûteuses. L'imagerie thermique permet de repérer les pièces en surchauffe et la surveillance acoustique détecte les sons subtils émis par les roulements qui ont besoin d'être lubrifiés.

Les systèmes d'analyse avancée transforment les mesures brutes des capteurs en informations applicables. Les modèles d'intelligence artificielle tels que le classificateur XG Boost et les réseaux de mémoire à long terme (LSTM) ont fait preuve d'une plus grande précision dans la prévision des défaillances d'outils. Ces systèmes analysent les conditions opérationnelles par rapport aux données de référence et signalent rapidement les moindres baisses d'efficacité.

Vous pouvez configurer le système de la manière suivante :

Installer des capteurs IoT sur des équipements critiques pour surveiller la température, les vibrations et la pression.

Connexion des capteurs à une GMAO centralisée ou à une plateforme en nuage pour le traitement des données

Utilisation d'algorithmes d'apprentissage automatique pour identifier des modèles et des anomalies

Créer des mécanismes d'alerte qui déclenchent des interventions de maintenance

Les systèmes modernes utilisent l'informatique en nuage et le traitement en périphérie pour assurer un suivi à la minute près et sans délai. La technologie du jumeau numérique améliore les prévisions en créant des copies virtuelles d'outils physiques. Les équipes de maintenance peuvent tester différents scénarios avant de prendre des décisions.

Cette approche éclairée donne des résultats concrets. Les fabricants qui utilisent la maintenance prédictive constatent 52,7% de moins de temps d'arrêt non planifiés et 78,5% de moins de défauts que ceux qui utilisent la maintenance réactive. Les entreprises qui utilisent la maintenance prédictive pilotée par l'IA économisent des milliers de dollars par machine chaque mois en stoppant les pannes et en réduisant les rebuts.

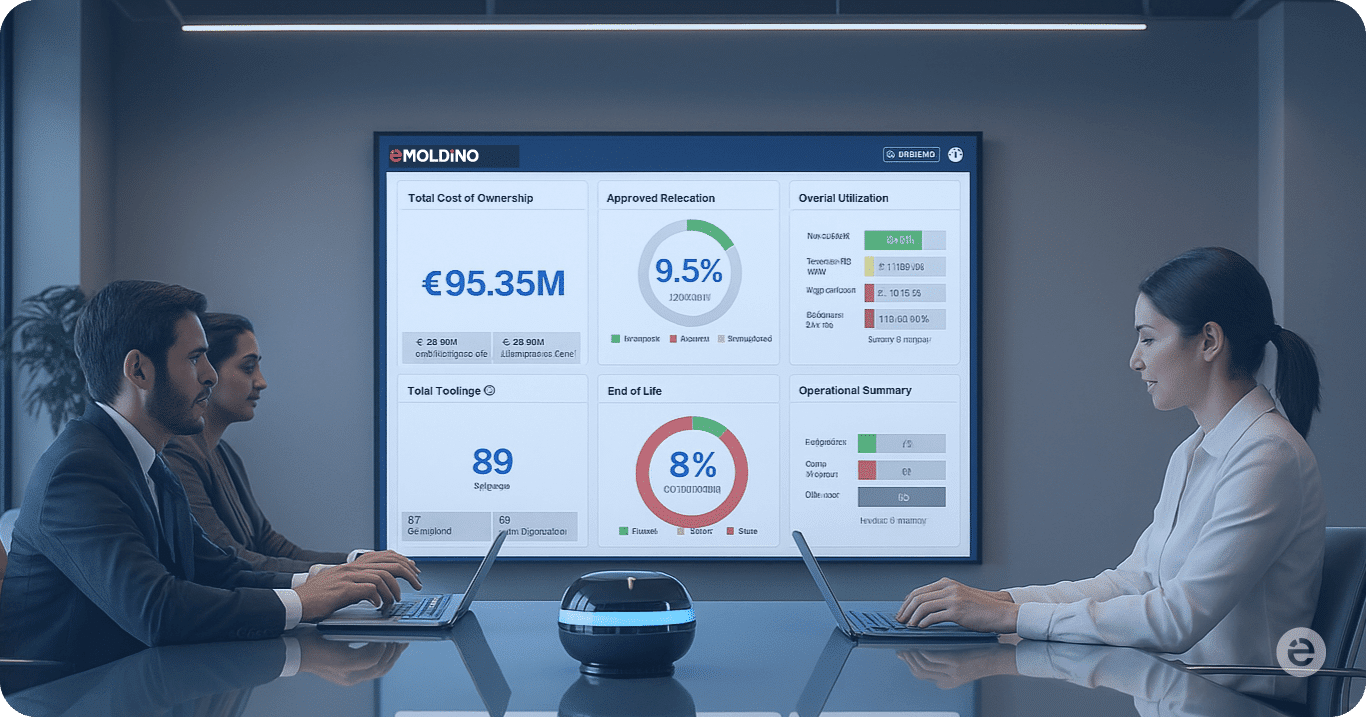

Parler aux experts d'eMoldino pour en savoir plus sur les solutions qui répondent aux besoins de votre entreprise de fabrication d'outils.

A propos de l'auteur

eMoldino

eMoldino

eMoldino a pour objectif de numériser, de rationaliser et de transformer vos opérations de fabrication et de chaîne d'approvisionnement. Nous aidons les fabricants internationaux qui souhaitent stimuler l'innovation au sein de l'entreprise tout en maintenant les valeurs fondamentales de collaboration et de durabilité. Discutez avec nous pour en savoir plus →

Avez-vous apprécié la lecture de cet article ?

0 / Le décompte des voix : 0

Découvrez nos derniers articles