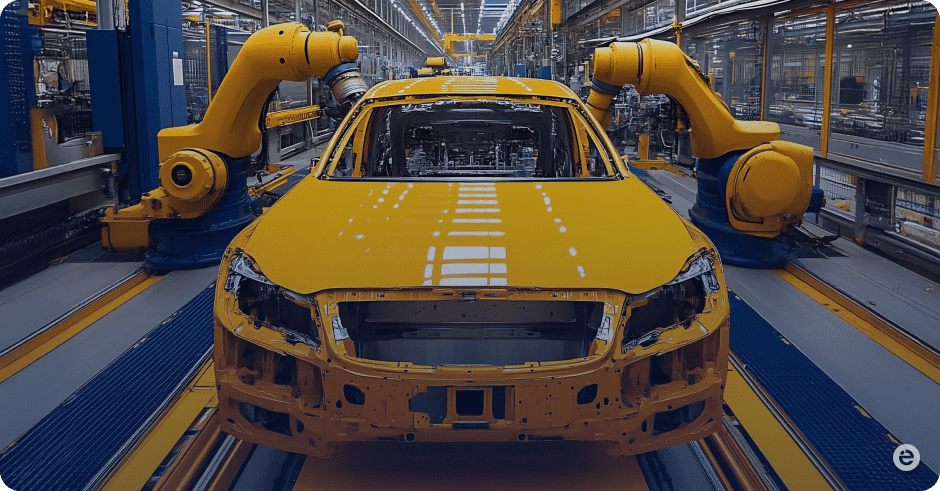

Imaginez le risque stratégique de négliger un actif aussi crucial que votre l'outillage externalisé Il s'agit d'un outil qui sous-tend la production de composants critiques dans votre chaîne d'approvisionnement. Tout comme votre voiture de luxe nécessite un entretien régulier pour éviter des pannes coûteuses, vos outillages, dispersés sur les sites de fournisseurs internationaux, ne devraient-ils pas faire l'objet de la même vigilance ?

Pourtant, de nombreux équipementiers négligent ce besoin, s'en remettant à leurs fournisseurs qui, souvent, n'accordent pas d'importance à la maintenance parce que les outils ne sont pas les leurs. Cette approche réactive de la maintenance de l'outillage est une bombe à retardement aux conséquences considérables.

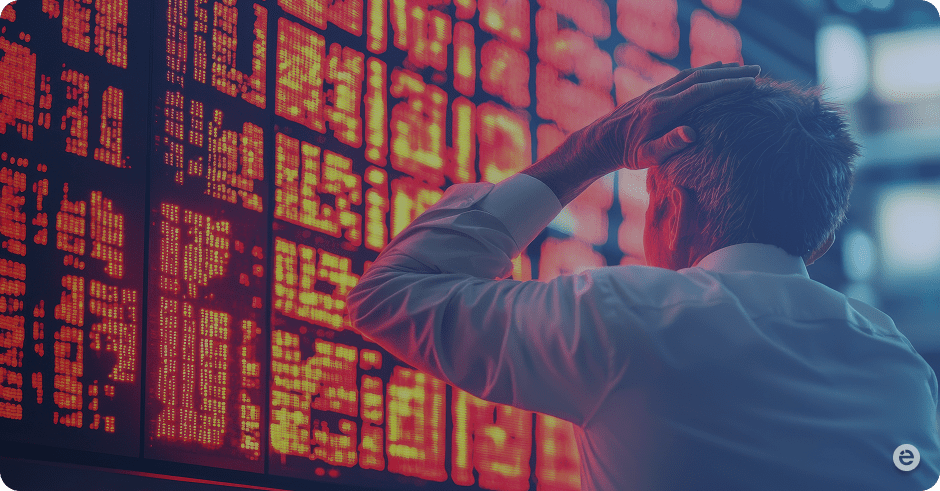

Pour les équipementiers, les conséquences d'un mauvais entretien de l'outillage se répercutent sur l'ensemble de l'organisation. Lorsqu'un outil tombe en panne de manière inattendue, l'impact financier est immédiat :

- Augmentation des coûts opérationnels: Une seule journée d'arrêt de production peut coûter des millions de dollars, car des lignes d'assemblage entières s'arrêtent. Les coûts se multiplient si l'on tient compte des heures supplémentaires nécessaires pour compenser la perte de production et des frais d'expédition accélérée pour les pièces retardées.

- Manque à gagner: Les retards de lancement de produits dus à des défaillances d'outillage peuvent entraîner des pertes de revenus considérables. Une sortie tardive d'un produit signifie des opportunités de vente manquées et une diminution de la part de marché, car les concurrents profitent de l'occasion pour s'emparer de vos clients.

- Qualité des produits compromise: Les défaillances de l'outillage peuvent conduire à des pièces défectueuses qui, à leur tour, donnent lieu à des réclamations au titre de la garantie et à une perte de confiance de la part des clients. Une réputation de marque ternie peut prendre des années - et des investissements importants - à reconstruire.

Ces revers peuvent faire la différence entre être en tête et être à la traîne.

Arguments en faveur de la maintenance préventive

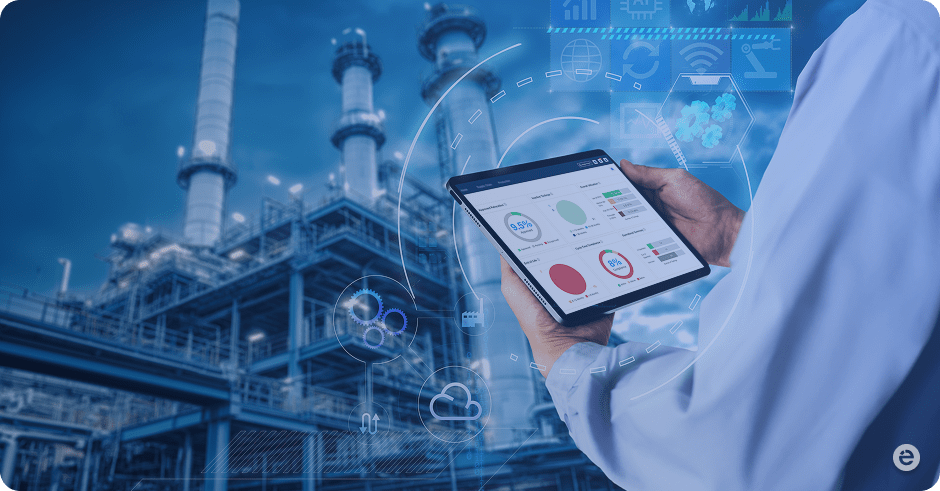

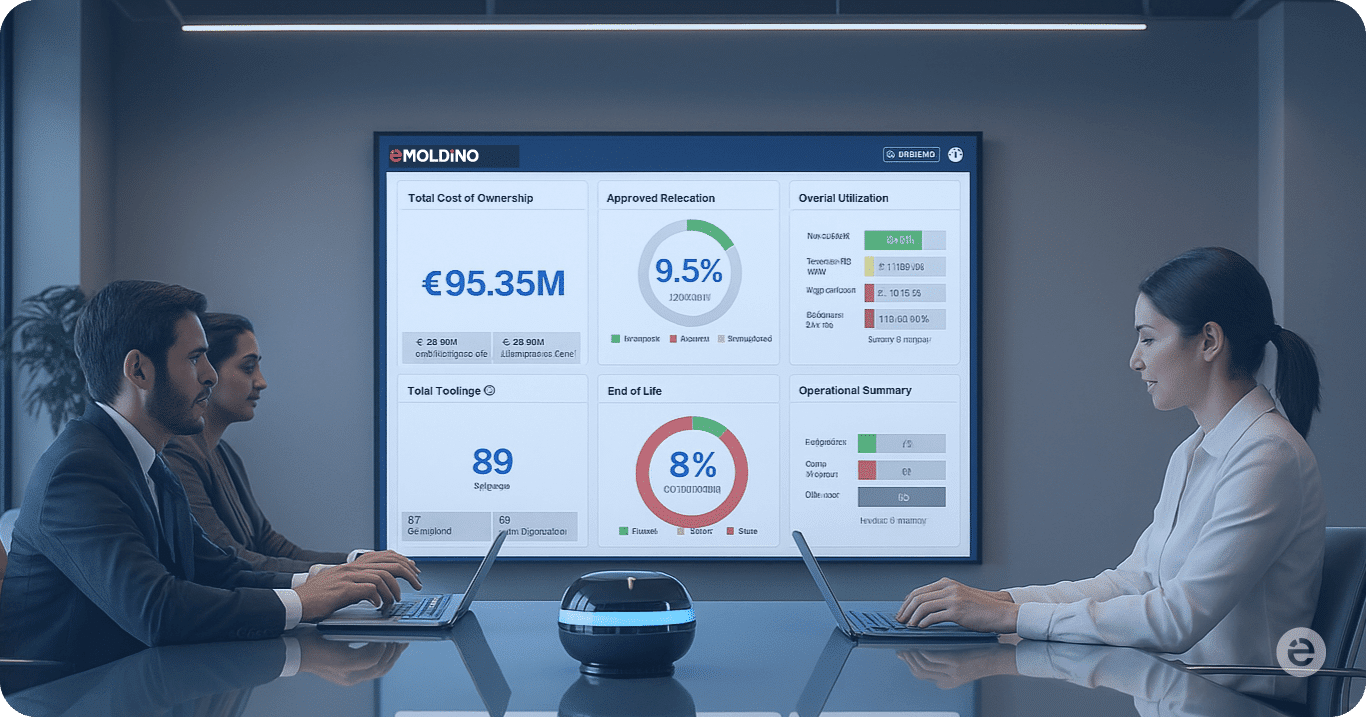

Passer d'une réactif à un maintenance proactive est essentielle pour améliorer l'efficacité opérationnelle et éviter les temps d'arrêt coûteux. Une stratégie gestion du cycle de vie de l'outillage Un système de gestion des outils est essentiel pour atteindre cet objectif. Un tel système fournit des données en temps réel sur tous les aspects de votre outillage, depuis le suivi des stocks et de l'emplacement jusqu'aux schémas d'utilisation et aux mesures de performance, ce qui permet de prendre des décisions éclairées sur le moment de réparer, de remplacer ou de mettre à niveau les outillages.

En outre, il est essentiel de mettre en place un système numérique qui assure le suivi de la maintenance en fonction du nombre de tirs effectués sur chaque outil. Ce système comprend des informations complètes sur l'historique de la maintenance, les matériaux utilisés et d'autres détails pertinents. En contrôlant ces facteurs, les utilisateurs peuvent s'assurer que la maintenance préventive est effectuée en temps voulu, ce qui réduit le risque d'accidents. les temps d'arrêt non planifiés.

L'importance de maintenance préventive réside dans sa capacité à anticiper les problèmes avant qu'ils n'entraînent des perturbations importantes. En ayant des informations en temps réel En connaissant l'état de l'outillage, les entreprises peuvent programmer plus efficacement les activités de maintenance, ce qui permet d'éviter les pannes susceptibles d'interrompre la production et d'entraîner des coûts substantiels.

Un succès fondé sur les données - Le cas d'une entreprise d'électronique grand public

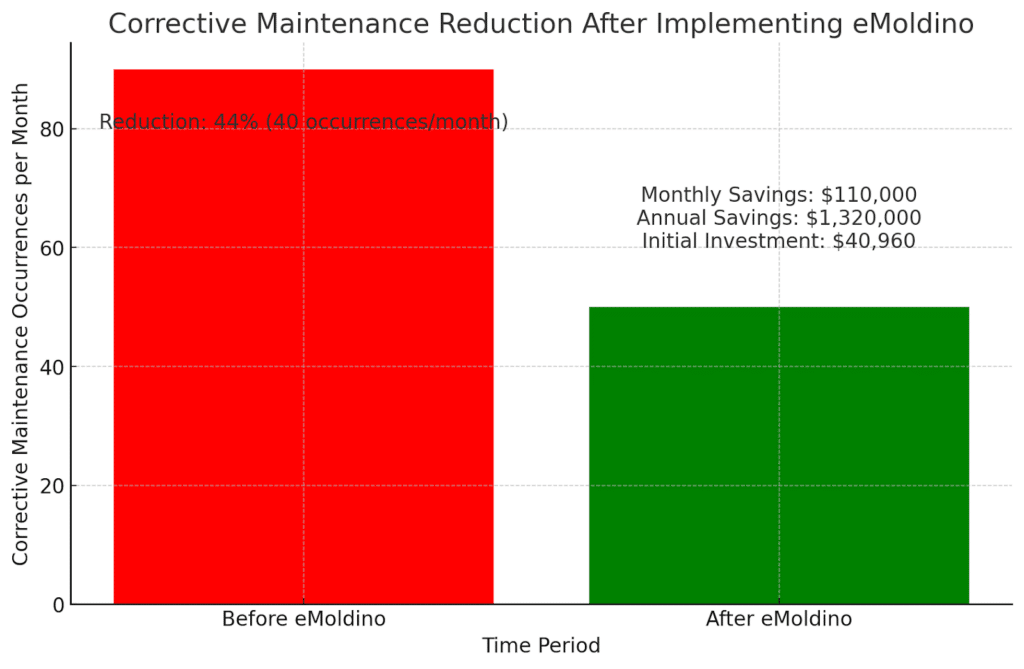

Dans de nombreuses entreprises, la maintenance est traditionnellement programmée en fonction d'intervalles de temps plutôt que de l'utilisation réelle de l'outillage, ce qui entraîne des inefficacités et une maintenance corrective fréquente - dépassant souvent 90 incidents mensuels. Cependant, les entreprises ont constaté des améliorations significatives en adoptant une approche fondée sur les données, dans laquelle la maintenance est programmée sur la base de mesures en temps réel telles que les tirs et l'utilisation de l'outillage.

Par exemple, la solution de gestion du cycle de vie de l'outillage d'eMoldino exploite des données en temps réel pour minimiser la maintenance corrective de 44%, ce qui permet de réaliser des économies substantielles - 110 000 T par mois et 1,32 million de T par an. Si l'on considère que les coûts de la maintenance corrective peuvent aller de $500 à $5 000 par incident, les avantages financiers d'une approche préventive sont indéniables.

Après avoir mis en œuvre eMoldino, l'entreprise a constaté une réduction significative de la maintenance corrective. Auparavant, elle effectuait 90 activités de maintenance corrective par mois, mais ce chiffre est tombé à 50 par mois avec la mise en place du nouveau système. Cela représente une réduction de 40 occurrences par mois, ce qui souligne l'efficacité d'eMoldino dans la rationalisation des processus de maintenance.

Leadership stratégique dans la gestion de l'outillage

En tant que cadres supérieurs, votre rôle ne consiste pas seulement à gérer les opérations courantes, mais aussi à sauvegarder et à renforcer les intérêts stratégiques à long terme de votre entreprise. Si la maintenance de l'outillage peut sembler être une préoccupation granulaire, son impact sur les résultats de votre organisation et sur sa position sur le marché est profond.

Considérez les avantages financiers et opérationnels significatifs d'une une stratégie de maintenance proactive. Les entreprises qui ont adopté des systèmes complets de gestion du cycle de vie de l'outillage ont constaté une réduction substantielle des temps d'arrêt non planifiés et une prolongation de la durée de vie de l'outillage. Ces entreprises économisent des millions par an, qu'elles peuvent réinvestir dans des initiatives stratégiques telles que la R&D et le développement de produits, accélérant ainsi leur compétitivité sur le marché.

Par exemple, le géant de l'électronique grand public qui a réduit les incidents de maintenance corrective de 44% grâce à la solution eMoldino ne s'est pas contenté d'améliorer son efficacité opérationnelle ; il a transformé ces économies en opportunités d'innovation, telles que l'élargissement de sa gamme de produits. Cela démontre qu'une concentration stratégique sur la maintenance proactive peut directement contribuer à la croissance à long terme et à la position de leader sur le marché.

Les enjeux sont clairs : investir dans une maintenance préventive robuste et tirer parti des informations basées sur les données ne consiste pas seulement à prévenir les temps d'arrêt, mais aussi à positionner votre entreprise pour un succès continu et un avantage concurrentiel à long terme. Voici ce qu'il en est: Comment faire passer la maintenance de votre outillage d'une préoccupation d'usine à une priorité de conseil d'administration ? Le coût de la négligence est beaucoup trop élevé et les implications stratégiques sont importantes.

A propos de l'auteur

eMoldino

eMoldino

eMoldino a pour objectif de numériser, de rationaliser et de transformer vos opérations de fabrication et de chaîne d'approvisionnement. Nous aidons les fabricants internationaux qui souhaitent stimuler l'innovation au sein de l'entreprise tout en maintenant les valeurs fondamentales de collaboration et de durabilité. Discutez avec nous pour en savoir plus →

Avez-vous apprécié la lecture de cet article ?

3.8 / Le décompte des voix : 4

Découvrez nos derniers articles