Imagine el riesgo estratégico de descuidar un activo tan crucial como su utillaje subcontratado -que sustenta la producción de componentes críticos en su cadena de suministro. Del mismo modo que su coche de lujo requiere un mantenimiento regular para evitar costosas averías, ¿no deberían exigir la misma vigilancia sus utillajes, repartidos por las instalaciones de proveedores de todo el mundo?

Sin embargo, muchos OEM pasan por alto esta necesidad, confiando en sus proveedores, que a menudo restan prioridad al mantenimiento porque las herramientas no son suyas. Esta enfoque de mantenimiento reactivo de las herramientas es una bomba de relojería con consecuencias de largo alcance.

Para los fabricantes de equipos originales, las consecuencias de un mantenimiento deficiente del utillaje se extienden por toda la organización. Cuando un utillaje falla inesperadamente, el impacto financiero es inmediato:

- Aumento de los costes operativos: Un solo día de inactividad en la producción puede costar millones de dólares, ya que líneas enteras de montaje se paralizan. Los costes se multiplican si se tienen en cuenta las horas extraordinarias necesarias para compensar la producción perdida y los gastos de envío urgente de las piezas retrasadas.

- Déficit de ingresos: Los retrasos en el lanzamiento de productos debidos a fallos en el utillaje pueden provocar importantes pérdidas de ingresos. El retraso en el lanzamiento de un producto significa perder oportunidades de venta y disminuir la cuota de mercado, ya que los competidores aprovechan el momento para captar a sus clientes.

- Calidad del producto comprometida: Los fallos de utillaje pueden dar lugar a piezas defectuosas que, a su vez, generan reclamaciones de garantía y dañan la confianza de los clientes. Una reputación de marca dañada puede tardar años -y una inversión significativa- en reconstruirse.

Estos contratiempos pueden marcar la diferencia entre ir a la cabeza o quedarse atrás.

El caso del mantenimiento preventivo

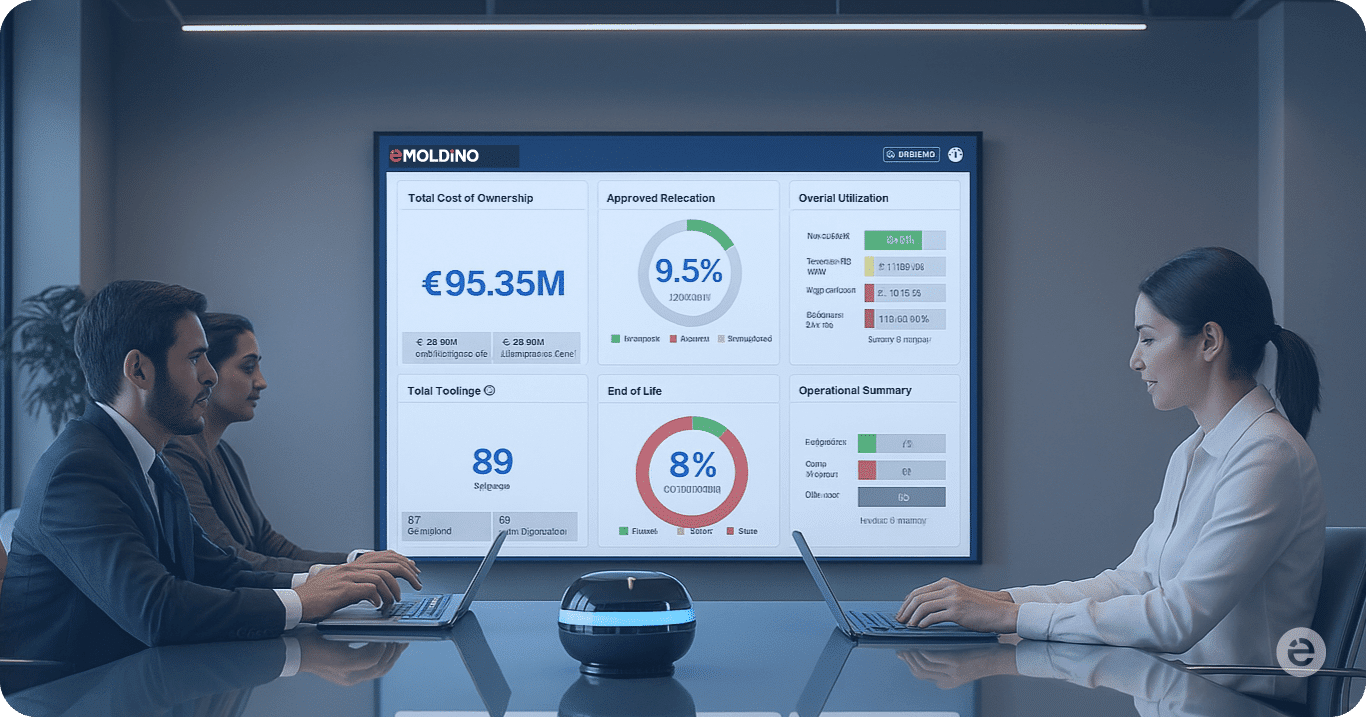

Pasar de un reactivo a un mantenimiento proactivo es clave para mejorar la eficacia operativa y evitar costosos tiempos de inactividad. Una estrategia gestión del ciclo de vida de las herramientas es esencial para lograrlo. Un sistema de este tipo proporciona datos en tiempo real sobre todos los aspectos de las herramientas, desde el inventario y el seguimiento de la ubicación hasta los patrones de uso y las métricas de rendimiento, lo que permite tomar decisiones informadas sobre cuándo reparar, sustituir o actualizar las herramientas.

Además, es fundamental implantar un sistema digital que realice un seguimiento del mantenimiento basado en el número de disparos a los que se somete cada herramienta. Este sistema incluye información exhaustiva sobre el historial de mantenimiento, los materiales utilizados y otros detalles relevantes. Mediante el seguimiento de estos factores, los usuarios pueden garantizar que el mantenimiento preventivo se realiza a tiempo, reduciendo el riesgo de tiempos de inactividad imprevistos.

La importancia de mantenimiento preventivo radica en su capacidad para anticiparse a los problemas antes de que provoquen trastornos importantes. Al disponer de información en tiempo real de las condiciones de las herramientas, las empresas pueden programar las actividades de mantenimiento de forma más eficaz, evitando averías que pueden detener la producción e incurrir en costes sustanciales.

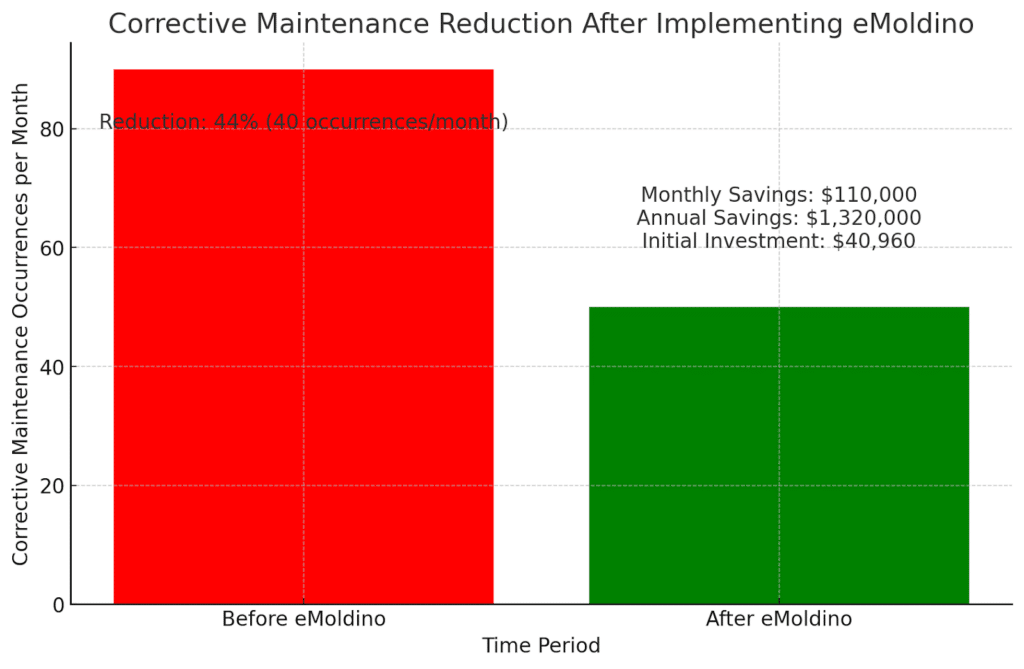

Éxito basado en datos: el caso de una empresa de electrónica de consumo

En muchas organizaciones, el mantenimiento se programa tradicionalmente en función de intervalos de tiempo y no del uso real de las herramientas, lo que provoca ineficiencias y frecuentes mantenimientos correctivos, que a menudo superan los 90 incidentes mensuales. Sin embargo, las empresas han observado mejoras significativas al cambiar a un enfoque basado en datos en el que el mantenimiento se programa en función de métricas en tiempo real como disparos y utilización de herramientas.

Por ejemplo, la solución de gestión del ciclo de vida de las herramientas de eMoldino aprovecha los datos en tiempo real para minimizar el mantenimiento correctivo en 44%, lo que supone un importante ahorro de costes-$110.000 al mes y $1,32 millones al año. Teniendo en cuenta que los costes de mantenimiento correctivo pueden oscilar entre $500 y $5.000 por incidente, las ventajas económicas de un enfoque preventivo son innegables.

Tras implantar eMoldino, la empresa experimentó una reducción significativa del mantenimiento correctivo. Anteriormente, realizaban 90 actividades de mantenimiento correctivo al mes, pero esta cifra se redujo a 50 al mes con el nuevo sistema implantado. Esto representa una reducción de 40 incidencias al mes, lo que pone de manifiesto la eficacia de eMoldino para agilizar los procesos de mantenimiento.

Liderazgo estratégico en la gestión de herramientas

Como altos ejecutivos, su papel no consiste sólo en gestionar las operaciones corrientes, sino también en salvaguardar y mejorar los intereses estratégicos a largo plazo de su empresa. Aunque el mantenimiento del utillaje pueda parecer una preocupación granular, su impacto en los resultados de su organización y en su posición en el mercado es profundo.

Considere las importantes ventajas financieras y operativas de un estrategia de mantenimiento proactivo. Las empresas que han adoptado sistemas integrales de gestión del ciclo de vida de las herramientas han experimentado reducciones sustanciales de los tiempos de inactividad no planificados y han prolongado la vida útil de las herramientas. Estas empresas ahorran millones al año, que pueden reinvertir en iniciativas estratégicas como I+D y desarrollo de productos, acelerando así su competitividad en el mercado.

Por ejemplo, el gigante de la electrónica de consumo que redujo los incidentes de mantenimiento correctivo en 44% utilizando la solución de eMoldino no sólo mejoró la eficiencia operativa, sino que transformó ese ahorro en oportunidades de innovación, como la ampliación de su gama de productos. Esto demuestra cómo un enfoque estratégico en el mantenimiento proactivo puede contribuir directamente al crecimiento a largo plazo y al liderazgo del mercado.

Lo que está en juego es evidente: invertir en un mantenimiento preventivo sólido y aprovechar los conocimientos basados en datos no sólo consiste en evitar los tiempos de inactividad, sino también en posicionar a su empresa para un éxito continuado y una ventaja competitiva a largo plazo. Considere lo siguiente: ¿Cómo hacer que el mantenimiento de sus herramientas pase de ser una preocupación en la planta de producción a una prioridad en la sala de juntas? El coste de la negligencia es demasiado alto y las implicaciones estratégicas son significativas.

Sobre el autor

eMoldino

eMoldino

El objetivo de eMoldino es digitalizar, agilizar y transformar sus operaciones de fabricación y cadena de suministro. Ayudamos a los fabricantes globales que desean impulsar la innovación corporativa manteniendo los valores fundamentales de colaboración y sostenibilidad. Hable con nosotros para saber más →

¿Le ha gustado leer este artículo?

3.8 / 5. Recuento de votos: 4

Explore nuestras últimas publicaciones

Los OEM globales adoptan la tecnología de gestión de proveedores en tiempo real

Por qué los proveedores se benefician de la solución Smart Tooling de eMoldino

Protegido: Honeywell Boosts Tooling Efficiency with eMoldino’s IoT Innovations

Protegido: Eaton Saves Millions with eMoldino’s Tooling Digitalization Solution