OTROS

Equilibrio entre costes y eficiencia en la gestión y adquisición de utillaje

2024.03.21

Resumen ejecutivo

En la fabricación subcontratada, los fabricantes de equipos originales (OEM) se enfrentan a un difícil reto en la adquisición de utillaje, alternando a menudo entre el exceso y la escasez debido a la falta de información precisa sobre la vida útil. Este reto se ve agravado por la paradoja de la garantía de los utillajes, que fallan prematuramente, lo que provoca paradas de producción y cargas financieras. Una solución emergente de digitalización de utillajes está colmando esta laguna, ofreciendo una visión más profunda del uso del ciclo de vida de los utillajes. Este avance tiene el potencial de reducir las compras de utillaje en 0,15%, lo que equivale a un ahorro de hasta $59 millones. Además, la optimización de la vida útil del utillaje para que coincida con los periodos de garantía puede suponer un ahorro adicional de unos $7,5 millones. Las capacidades mejoradas de seguimiento y gestión de este sistema digital pueden mitigar aún más los costes relacionados con la pérdida de utillaje, con un ahorro potencial de hasta $30 millones. En definitiva, la adopción de soluciones digitales de gestión de utillaje está resultando crucial para mejorar la eficiencia operativa y el rendimiento financiero en los sectores de fabricación subcontratados.

El dilema de la cuantificación de herramientas: ¿demasiadas o muy pocas?

En la fabricación subcontratada, un reto crítico y a menudo subestimado es la gestión y adquisición de utillaje. Este acto de equilibrio, crucial en la estrategia operativa, depende de una cuestión fundamental: ¿Están comprando los fabricantes de equipos originales (OEM) demasiados o muy pocos utillajes? La respuesta, aunque aparentemente sencilla, se complica por varios factores subyacentes.

Navegar por la vida útil de las herramientas y la falta de información

En el centro de este dilema se encuentra la falta de información sobre la vida útil de las herramientas. Las empresas suelen tener dificultades para saber cuándo será necesario sustituir las herramientas, lo que provoca dos problemas principales: interrupciones en la eficiencia de la producción y complicaciones en la planificación financiera. Los fallos impredecibles de los utillajes provocan paradas de producción no planificadas y hacen necesario sustituirlos con frecuencia, lo que dificulta la presupuestación de la adquisición de utillajes. El resultado es un exceso o un déficit de utillaje que no se ajusta a las necesidades reales de producción.

Además, las prácticas presupuestarias tradicionales, que a menudo se basan en los niveles históricos de aprovisionamiento sin tener en cuenta las discrepancias con la capacidad de producción actual, agravan este problema. Las implicaciones financieras son significativas, incluyendo impactos directos en el gasto de capital y efectos indirectos en el coste por pieza. Además, el utillaje no utilizado representa una sangría financiera, no sólo en términos de capital inmovilizado, sino también a través de la depreciación. Muchas empresas también adoptan un enfoque preventivo, manteniendo un excedente de herramientas para hacer frente a demandas de producción inciertas. Aunque este enfoque proporciona un colchón de seguridad, conduce a la asignación de capital en activos que no se utilizan plenamente.

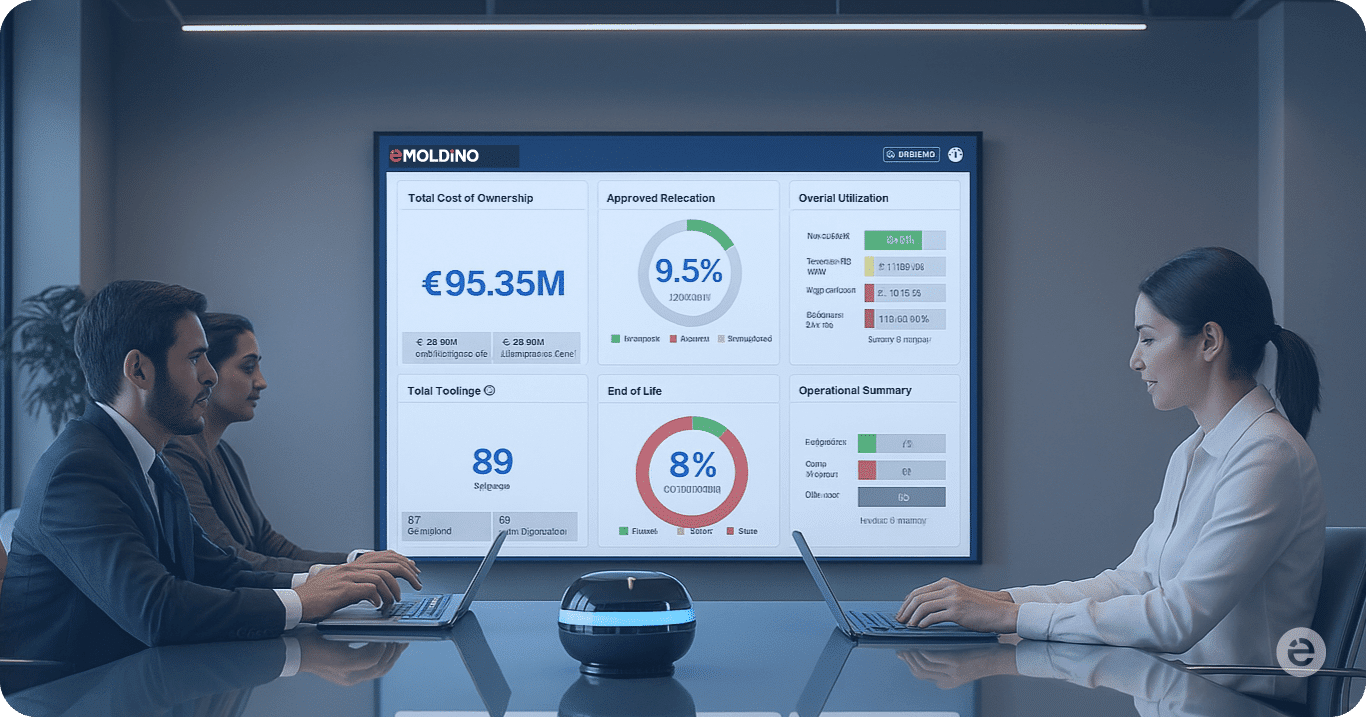

En respuesta a estos retos, ha surgido una solución transformadora en forma de digitalización de utillaje. La solución eMoldino proporciona a los responsables de compras información exhaustiva sobre todo el utillaje que se acerca al final de su ciclo de vida, lo que permite tomar decisiones estratégicas sobre presupuestos, sustituciones o renovaciones. Los clientes de automoción que utilizan la función del ciclo de vida de las herramientas de la solución han experimentado una reducción de los tiempos de inactividad no planificados, una presupuestación más precisa para la adquisición de herramientas y un uso maximizado de las mismas. En general, los clientes han reducido significativamente los costes de producción gracias a una presupuestación más eficaz, menos compras de moldes nuevos y calendarios de mantenimiento optimizados.

La paradoja de la garantía de las herramientas en la fabricación externalizada

La paradoja de la garantía de los utillajes representa un reto importante, que contrasta fuertemente con las seguridades de los términos de la garantía. Este fenómeno, en el que los utillajes fallan prematuramente a pesar de las garantías, perturba los procesos de fabricación y obliga a reevaluar toda la estrategia de utillaje. La clave de esta paradoja es el mantenimiento periódico, un aspecto que a menudo se descuida. Un mantenimiento insuficiente acorta notablemente la vida útil del utillaje, provocando averías antes del periodo de garantía previsto. Además, cuando los utillajes se utilizan por encima de su capacidad prevista, sufren un desgaste excesivo. Este desajuste entre el uso real y las expectativas de garantía altera las operaciones y obliga a replantearse la aplicabilidad de la garantía en situaciones reales. Las repercusiones financieras de esta paradoja van más allá de la necesidad inmediata de gastos de capital adicionales para la sustitución de herramientas. La urgencia de sustituir los utillajes averiados a menudo conduce a acelerar los procesos de adquisición, incurriendo en costes ocultos como precios más elevados y gastos de envío más rápidos. Más allá de estas implicaciones financieras directas, hay consecuencias más amplias. Los retrasos en la producción debidos a fallos en los utillajes se extienden por todo el proceso de fabricación, afectando a las ventas, los ingresos y la reputación de fiabilidad y calidad de la empresa en un mercado competitivo.

Para hacer frente al problema del fallo prematuro de las herramientas, los ejecutivos recurren cada vez más a soluciones de digitalización para la gestión de las herramientas. Estas soluciones ofrecen un análisis en profundidad del uso del utillaje, lo que les permite identificar el utillaje con riesgo de uso excesivo. Además, facilitan la evaluación comparativa entre diferentes proveedores, mejorando los procesos de toma de decisiones en la gestión de utillajes. Esta información es crucial para optimizar la vida útil de los utillajes y garantizar que cada uno de ellos aporte el valor previsto.

Además, la capacidad de las soluciones para generar de forma autónoma órdenes de trabajo de mantenimiento supone una revolución en las prácticas tradicionales de mantenimiento. Con acceso a datos históricos exhaustivos sobre herramientas, los ingenieros de planta pueden evaluar y abordar eficazmente las necesidades de mantenimiento, actualizando el estado de las herramientas en tiempo real tras las prácticas de mantenimiento. Este enfoque reduce los tiempos de inactividad no planificados, la disponibilidad puntual de la capacidad y garantiza un flujo de producción coherente y eficiente.

El enigma de las herramientas perdidas

En muchas instalaciones, el seguimiento de las herramientas sigue siendo predominantemente manual, un método similar al de los equipos de mantenimiento descentralizados de otras industrias, lo que provoca notables ineficiencias. Las herramientas de uso poco frecuente o menos visibles suelen "pasarse por alto y olvidarse". Las implicaciones económicas son considerables, ya que el tiempo empleado en recuperar las herramientas extraviadas repercute directamente en los recursos financieros. Además, la sustitución prematura de herramientas por extravío es paralela a los gastos de capital innecesarios que se observan en otras industrias cuando los activos se dan por perdidos o no funcionales.

Para hacer frente a este reto, un digitalización de herramientas presenta una solución completa con su función de auditoría de utillaje. Esta función integra la distribución, la utilización y el estado operativo de las herramientas para ofrecer una visión completa de las mismas. No sólo localiza cada herramienta, sino que también hace un seguimiento de sus movimientos históricos en diferentes plantas o dentro de la planta (de la nave de producción a la nave de mantenimiento), proporcionando información vital sobre el último uso y ubicación de las herramientas. Esta capacidad es crucial para evitar interrupciones de la producción debidas a la falta de herramientas y mejora la planificación de recursos y la coordinación entre los proveedores.

Las ventajas de este enfoque son múltiples. Al reducir la frecuencia de extravíos de herramientas, las empresas pueden disminuir la necesidad de adquirir nuevas herramientas, con el consiguiente ahorro de costes. Además, un sistema de distribución de herramientas bien gestionado ayuda a mitigar el riesgo de que se infiltren herramientas falsificadas en el proceso de producción, salvaguardando así la calidad y la reputación.

Impacto en el mundo real

La solución de eMoldino ha demostrado su eficacia en importantes retos de gestión de utillaje, ilustrados por dos casos de clientes. En el primer caso, un cliente descubrió el uso no autorizado de un utillaje trasladado de la UE a Sudamérica, lo que provocó problemas de falsificación y la necesidad de un nuevo utillaje. Esta situación puso de manifiesto el potencial de recuperación significativa de ingresos mediante la reducción de las falsificaciones, con posibles ventas recuperables de hasta $1.950.000, en función del volumen de ventas de la empresa. El segundo caso se refería a un traslado inesperado de utillaje de la UE a EE.UU., que el fabricante desconocía, lo que provocó retrasos a la hora de satisfacer un repentino aumento de la demanda. Al adoptar la solución de utillaje de eMoldino, el cliente pudo evitar los movimientos de utillaje no autorizados, reduciendo significativamente los riesgos asociados al extravío de utillaje, la falsificación y el retraso en la respuesta del mercado.

Hable con nosotros o explorar nuestros blogs para saber más.

Explore nuestras publicaciones relacionadas

Los OEM globales adoptan la tecnología de gestión de proveedores en tiempo real

Por qué los proveedores se benefician de la solución Smart Tooling de eMoldino

Protegido: Honeywell Boosts Tooling Efficiency with eMoldino’s IoT Innovations

Wow, ¡un diseño de blog increíble! ¿Cuánto tiempo has estado blogging

haces que bloguear parezca fácil. El aspecto general de su sitio web es

magnífico, ¡así como el contenido!