Einführung

In der ausgelagerten Fertigung, Das Management der Ausschussraten ist für die Aufrechterhaltung der Rentabilität und der betrieblichen Effizienz von entscheidender Bedeutung.. Hohe Ausschussraten lassen die Kosten in die Höhe schnellen und machen Ineffizienzen deutlich, die die Produktqualität, Kapazität und Rentabilität beeinträchtigen. Wie können digitale Technologien eine entscheidende Rolle bei der Senkung der Ausschussraten, der Verbesserung der betrieblichen Transparenz und der Steigerung der Fertigungseffizienz spielen?

Die Rolle der Digitalisierung von Werkzeugen bei der Ausschussreduzierung

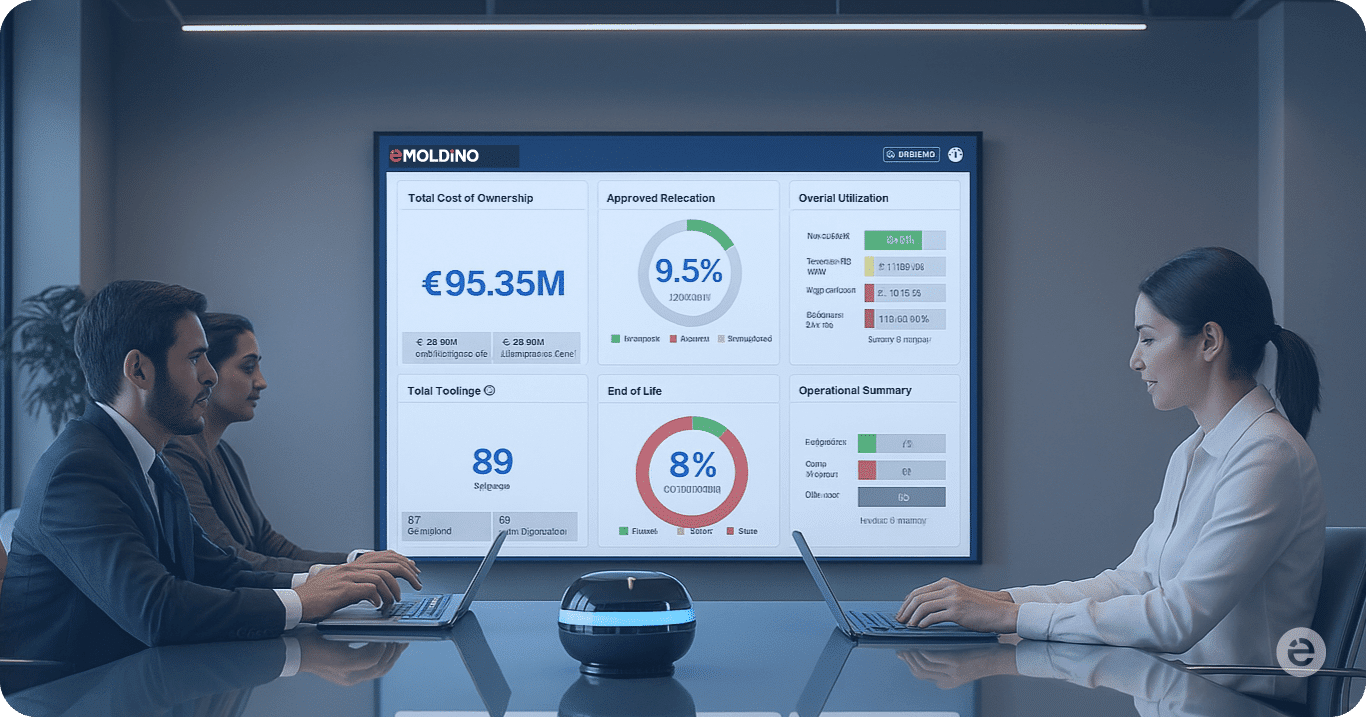

Digitale Werkzeuge sind für die Senkung der Ausschussquoten in allen Fertigungsbereichen von entscheidender Bedeutung. Die IoT-Sensoren von eMoldino spielen eine zentrale Rolle, da sie die Überwachung und Anpassung von Produktionswerkzeugen in Echtzeit ermöglichen. Dies reduziert die Variabilität und minimiert Fehler in Produktionsprozessen. Digitale Transformationen verbessern Entscheidungsfindung, Produktion rationalisierenund verstärken Wettbewerbsfähigkeit durch strategische Technologieintegration. Nach Angaben von McKinsey & Company können solche Integrationen durch die Beseitigung von Produktionsengpässen und die Verbesserung der allgemeinen Prozesseffizienz zu Kostensenkungen von monatlich 5 bis 7 Prozent führen. (McKinsey & Unternehmen).

Ein typischer Fall

Im Mai 2022 startete ein führendes Automobilunternehmen ein Pilotprojekt mit Experten für die Digitalisierung von Werkzeugen, das folgende Ziele hatte Produktionsineffizienzen bei zwei wichtigen Lieferanten. Der Schwerpunkt lag auf dem Hochdruck-Aluminium-Druckguss (HPDC) - einem für die Produktion wichtigen Verfahren, das jedoch mit einer hohen Ausschussrate und betrieblichen Unstimmigkeiten zu kämpfen hatte.

Bei HPDC führte die unzureichende Überwachung der Werkzeugaufwärmtemperaturen zu überhöhten Ausschussraten, erhöhten Produktionskosten und einem Verlust der Produktionskapazität. Zu den wichtigsten Herausforderungen gehörten:

- Unzureichende Daten zum Werkzeugbau: Dies bedeutete, dass frühe Anzeichen von Werkzeugverschleiß und drohenden Ausfällen unerkannt blieben.

- Geringe Sichtbarkeit: Es gab eine erhebliche Lücke bei der Überwachung der Produktion in Echtzeit, so dass es schwierig war, Abweichungen von den festgelegten Parametern zu erkennen.

- Analyse der Grundursache: Der Mangel an detaillierter operativer Transparenz behinderte die Fähigkeit, die Ursachen der Ineffizienz wirksam zu diagnostizieren und zu beseitigen.

Um diese Herausforderungen zu bewältigen, setzte das Automobilunternehmen auf eine fortschrittliche Lösung zur Digitalisierung von Werkzeugen mit speziellen Sensoren, die die Außentemperatur von Werkzeugen überwachen und so Aufwärmzeiten und Temperaturabweichungen effektiv verfolgen:

- Verbesserte Sichtbarkeit der Werkzeugeffizienz: Echtzeitdaten zur Werkzeugleistung halfen, Effizienzverluste und Verbesserungspotenziale zu erkennen.

- Überwachung von Kapazität und Qualität: Die kontinuierliche Überwachung der Produktionskapazität und der Teilequalität stellte sicher, dass Abweichungen schnell erkannt und korrigiert wurden, wodurch die Gefahr von Ausschuss verringert wurde.

- Datengestützte Einblicke: Die Integration umfassender Werkzeugdatenanalysen erleichterte eine proaktive Wartung und betriebliche Anpassungen, wodurch Ausfallzeiten reduziert und die Produktionsqualität verbessert werden konnten.

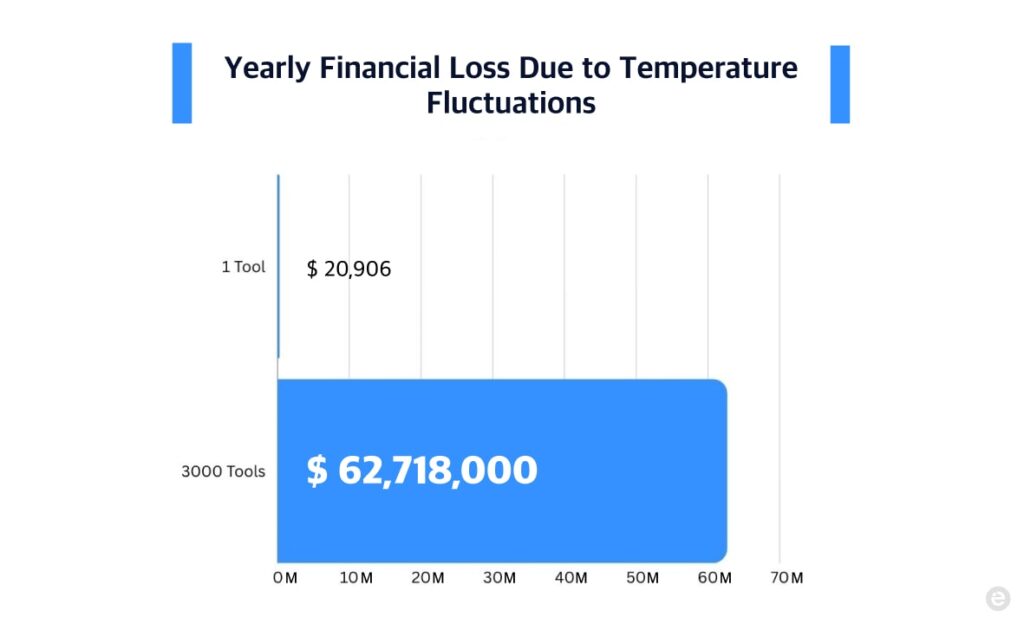

Die Implementierung der fortschrittlichen Lösung zur Digitalisierung von Werkzeugen ergab, dass die täglichen Temperaturschwankungen täglich 5 Minuten der Produktion kosten. Obwohl diese Schwankungen nur für 0.3% des Produktionszyklus, produzierten sie 4.181 schadhafte Teile pro Werkzeug jährlich, von 1.200.000 Teile. In finanzieller Hinsicht bedeutete dies erhebliche Kosten, wobei jedes defekte Teil $5 kostete, was sich insgesamt auf $20,906 verloren pro Werkzeug pro Jahr aufgrund von defekten Teilen. Bei 3.000 Werkzeugen kulminierte dieses Problem in einem jährlichen Gesamtverlust von $62,718,000.

Das Pilotprojekt führte zu erheblichen Kosteneinsparungen durch die Verringerung der Verschwendung und untermauerte den Wert der Echtzeit-Datenüberwachung bei der Rationalisierung von Fertigungsprozessen.

Schlussfolgerung

Vorausschauende Führungskräfte in der Fertigung sehen Ausschussraten und ineffiziente Prozesse nicht nur als Hindernisse an, die es zu überwinden gilt; sie betrachten diese Herausforderungen als Chancen für wesentliche Verbesserungen und strategische Differenzierung. Anstatt einfach nur Ineffizienzen zu beseitigen, nutzen visionäre Unternehmen diese Zeiten, um tiefgreifende digitale Transformationen durchzuführen. Ist Ihr Unternehmen bereit, die Digitalisierung von Werkzeugen und die Echtzeit-Datenanalyse zu nutzen, um seine betriebliche Widerstandsfähigkeit zu verbessern?

Über den Autor

eMoldino

eMoldino

eMoldino zielt darauf ab, Ihre Fertigungs- und Lieferkettenprozesse zu digitalisieren, zu rationalisieren und zu transformieren. Wir helfen globalen Herstellern, die Unternehmensinnovationen vorantreiben und gleichzeitig die Grundwerte der Zusammenarbeit und Nachhaltigkeit beibehalten wollen. Sprechen Sie mit uns und erfahren Sie mehr →

Hat Ihnen die Lektüre dieses Artikels gefallen?

4 / 5 Auszählung der Stimmen: 1

Entdecken Sie unsere neuesten Beiträge